Abdichtung von Schaltschränken und Elektroverteiler aus Kunststoff

Die Nuten der Elektroverteilerkästen und die teilweise sehr schmalen Nutkonturen der Kleinstverteilergehäuse werden mit den Dichtungsschäumen der Produktfamilien FERMAPOR K31 auf Polyurethanbasis oder FERMASIL auf Silikonbasis nahtlos abgedichtet.

Voraussetzung für das exakte Applizieren von Dichtungsschäumen auch in sehr geringen Austragsmengen für sehr kleine Gehäuse mit schmalen Nuten ist der konturgenaue FIPFG-Auftrag mit unserer vollautomatischen Misch- und Dosiermaschine DM 502 oder alternativ mit der Dosierzelle 3E.

Bei den kleinen bis größeren Elektroverteilerkästen wird über den CNC-gesteuerten Präzisionsmischkopf Flüssigdichtung mit hoher Dosier- und Wiederholgenauigkeit in die Nut der Gehäuse oder der Deckel dosiert. Vor allem bei sehr schmalen Nuten muss der Dosiereintrag sehr präzise erfolgen. Nach dem Dosierumlauf schließt die Kopplungsstelle der raumtemperaturvernetzenden Schaumdichtung nahtlos ab und ist fast unsichtbar.

Bauteil und Schaumdichtung erfüllen in der Gesamtkonstruktion die hierfür geltenden Normen und Schutzklassen (IP bzw. NEMA) und schützen dadurch die verbaute Elektronik gegen Feuchtigkeit und Staub. Für den Außeneinsatz sind unsere temperaturbeständigen Silikonschäume zum Schutz der Elektronik vor extremen Witterungsbedingungen sehr geeignet.

Animation des Abdichtungsprozesses von Elektroverteilern mit der Sonderhoff DM 50x und Wechseltisch auf einer Ebene.

Materialsysteme für Schaltschränke und

Elektroverteiler aus Kunststoff

Mit mehr als über 30 Jahren Erfahrung aus der Praxis bei der Abdichtung von Elektroverteilerkästen zeigt sich auch nach Jahren der Nutzung ein sehr gutes Rückstellverhalten (DVR) der Schaumdichtung (geprüft nach DIN EN ISO 1856).

Die Rückstellfähigkeit von Polyurethanschaum liegt bei > 95 % (DVR < 5 %) und Silikonschaum bei > 97 % (DVR < 3 %). Hierdurch ist ein wiederholtes Öffnen und Wiederschließen der Elektroverteilerkästen für eine Wartung möglich und die Dichtfunktion bleibt dauerhaft bestehen.

Die verschiedenen Reaktionsphasen des Dichtungsschaums in der zeitlichen Abfolge

Referenzmaterial

|

Kunststoff |

Kunststoff Spezielle Anforderungen |

|||

| FERMAPOR K31-A-9025-2-VP2 | FERMASIL A-91-VP2 | |||

| FERMAPOR K31-B-4 | FERMASIL B-91 | |||

| MV | 4,5 : 1 | 1 : 1 | ||

| Topfzeit | 33 Sek. | 56 Sek. | ||

| Klebfreizeit | 5 Min. | 5 Min. | ||

| Mittelere Viskosität A-K | 44.000 mPas | 15.000 mPas | ||

| Dichte Schaum | 0,2 g/cm³ | 0,3 g/cm³ | ||

| Härte (Shore 00) | 35 | 52 | ||

| Temperaturbeständigkeit | von -40 bis + 80 °C | von -60 bis +180 °C | ||

| Vorbehandlung | Plasma für z. B. PP und PE | Primer P8 oder TEROSON SB450 |

Zusätzlich zu den Referenzprodukten entwickeln wir Materialsysteme entsprechend Ihren individuellen Anforderungen. Zu den Einflussfaktoren gehören die Topfzeit bis zum Beginn der Schaumbildung, die Aushärtezeit sowie die Viskosität, die Härte und die Haftungseigenschaften.

Häufiges Öffnen und Wiederschließen der Schaltschränke und elektrischen Verteilerkästen bei gleichbleibender Dichtwirkung

Die sehr gute Rückstellfähigkeit der Schaumdichtung erlaubt zu Wartungszwecken ein wiederholtes Öffnen und Wiederschließen der Schaltschränke und elektrische Verteilerkästen, ohne dass die Dichtigkeit nachlässt. Nach der Schließung ist das Gehäuse dicht und die sensiblen Elektronikteile sind gegen Spritzwasser und Witterungseinflüsse geschützt.

Das Video zeigt die Polyurethan Schaumdichtung FERMAPOR K31 im Querschnitt in einer Nut - zurst im unverpressten Zustand, dann zu ca. 50 % verpresst, damit ist die Dichtfunktion der Abdichtung gegeben und das Bauteil dicht.

Querschnitt Polyurethanschaumraupe in Nut unverpresst

Querschnitt Polyurethanschaumraupe in Nut zu ca. 50 % verpresst

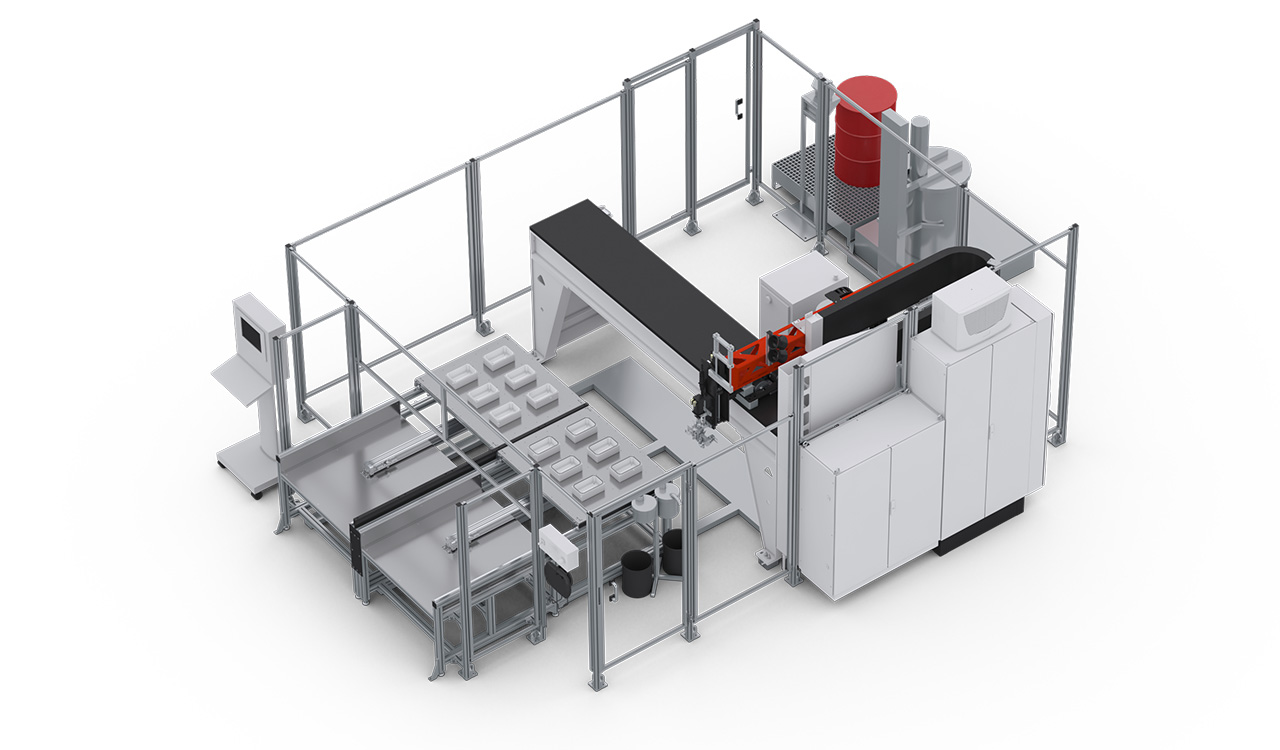

Misch- und Dosieranlage DM 502 mit 3-Achs-Linearroboter und Förderband für die Teilezufuhr

Flexibel und vollautomatisch –

ganz nach Ihren Anforderungen

Durch unsere Kombination von individuellen Materialsystemen, kundenspezifischen Misch- und Dosiermaschinen und kompetenter Prozessexpertise erhalten Sie von uns Lösungen für Ihre technischen und kommerziellen Herausforderungen.

Für Ihren Schaltschrankbau bieten wir Ihnen als Prozessexperte individuelle Beratung für die optimale Einbindung vollautomatischer Materialauftragsprozesse mit der Formed-In-Place-Foam- Gasket- (FIPFG-) Technologie in Ihre Fertigung. Sie können hierbei unterschiedliche Konfigurations- und Ausstattungsoptionen für halb- oder vollautomatische Produktionen auswählen.

Bei der abgebildeten Referenzkonfiguration unserer Misch- und Dosieranlage DM 502 werden die Schaltschrankteile auf einem Transferband in der für Ihre Fertigung festgelegten Taktung unter dem 3-Achs-Linearroboter hindurch der Dosierstation zugeführt.

Die Bauteile mit Kunststoffoberflächen werden mit Plasma und Bauteile mit Pulverlack- oder Edelstahloberflächen mit Primer vorbehandelt.

Der 3-Achs-Linearroboter übernimmt die CNCgesteuerte Bewegung des Präzisionsmischkopfs konturgenau über dem Bauteil, und führt parallel dazu auch den Primer- oder Plasmaauftrag aus. Das führt zu einer verbesserten Haftung der Schaumdichtung. Je nach Primer bieten wir auch den Einsatz einer Primerabsaugstation an, die für eine fachgerechte Luftreinigung an der Maschine sorgt.

Für das Abdichten der Schaltschrankteile und Elektroverteilergehäuse trägt der CNC-gesteuerte Präzisionsmischkopf MK 800 PRO mit hoher Dosier- und Wiederhol genauigkeit Dichtungsschaum auf die vorprogrammierte Kontur vollautomatisch auf und schließt nahtlos mit einer fast unsichtbaren Kopplungsstelle ab. Das applizierte Material schäumt auf und bildet bei Raumtemperatur eine elastische Weichschaumdichtung in der gewünschten Schaumhärte.

CONTROL 2

WT 1-LEVEL Wechseltisch

MP 2 Mobilpanel

Mischkopf 825 PRO

Dosiermaschinenschrank

Schaltschrank

Supply Tap

Elevator

CONTROL 2

WT 1-LEVEL Wechseltisch

MP 2 Mobilpanel

Mischkopf 825 PRO

Dosiermaschinenschrank

Schaltschrank

Supply Tap

Elevator

CONTROL 2

Optional erhältlich: Touchscreen-Bedienpanel CONTROL (21,5“) zur Bedienung des Dosiersystems

Mehr Information zu unseren BedienpanelsWT 1-LEVEL Wechseltisch

Zwei im Pendelbetrieb arbeitende Pick-up-Platten in einer Ebene

Mehr Informationen zu unseren WechseltischenMP 2 Mobilpanel

Das multifunktionale Mobile Panel MP 2 (10,1“ WXGA TFT) ermöglicht eine komfortable Bedienung des Dosiersystems.

Mehr Information zu unseren BedienpanelsMischkopf 825 PRO

MK 800 PRO Präzisionsmischkopf mit Hochdruckwasserspülung oder alternativem Komponentenspülsystem

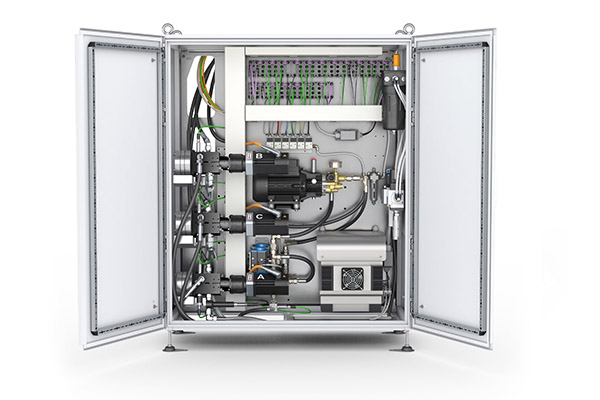

Mehr Informationen zu unseren MischköpfenDosiermaschinenschrank

Der Schrank der Dosiermaschine enthält die Komponenten der Dosierperipherie, z.B. die Dosierpumpen.

Mehr Informationen zu unseren MaschinenschränkenSchaltschrank

Im Schaltschrank sind Steuerelektronik, Sicherheitstechnik und Industrie-PC untergebracht.

Mehr Informationen zu unseren SchaltschränkenSupply Tap

Optional: Automatische Fassnachfüllstation SUPPLY TAP für dünnflüssige Produkte, z. Isocyanate (B-Komponente)

Mehr Informationen zu unseren NachfüllstationenElevator

Optional: Automatische Fassbefüllstation ELEVATOR für die A-Komponente mit pneumatischem Lift und Rührwerk

Mehr Informationen zu unseren NachfüllstationenDie Basislösung für Standardanwendungen

Dosierzelle für einfache Handhabung und hohe Prozessstabilität

Die Referenzkonfiguration der abgebildeten Dosierzelle 3E ist eine Niederdruck-Misch- und Dosieranlage für zwei Komponenten zum teil- und vollautomatischen Auftrag von Dichtungsschäumen.

Die ohnehin schon kompakt konzipierte Dosierzelle 3E nimmt auch deswegen wenig Platz ein, weil sie als CE-konforme Dosierzelle ohne zusätzliche Schutzzäune oder Lichtschranken auskommt.

Sie ist eine vorprogrammierte Plug & Work-Version, die vormontiert in einem Container ausgeliefert wird. Sobald Strom, Wasser und Druckluft angeschlossen sind und das Material in den Materialdruckbehältern aufbereitet ist, kann mit der Produktion begonnen werden. Die Kosten für Installation und Schulungen lassen sich so auf ein Minimum beschränken.

Die Dosierzelle 3E kann flüssige, mittel und hochviskose Materialsysteme auf Basis von Polyurethan oder Silikon verarbeiten. Die Ausbringmenge ist einstellbar von 0,5 bis 5,0 g/s. Das ist erfahrungsgemäß die Bandbreite, mit der sich 90 % der Schaltschrankanwendungen abbilden lassen.

Der optionale Wechseltisch ermöglicht das Bearbeiten von Bauteilen unterschiedlicher Größe in einer Ebene. Durch die zwei im Pendelbetrieb manuell zu verschiebenden Aufnahmeplatten wird ein kontinuierlicher Betrieb gewährleistet. Bei größeren Teilen wie den Schaltschrank-Panelen und -Türen können die beiden Aufnahmeplatten zu einem großen Schiebetisch verbunden werden.

Der CNC-gesteuerte Präzisionsmischkopf MK 825 BASIC für zwei Materialkomponenten appliziert wiederholgenau pastösen Polyurethandichtungsschaum auf die Schaltschrankteile mit Pulverlackbeschichtung oder aus Edelstahl. Sollten Schaltschrankteile aus Edelstahl einen Primerauftrag zur Haftungsverbesserung erhalten, kann dieser außerhalb der Dosieranlage manuell oder mit Hilfsmitteln vorbereitet werden.

Bei Elektroverteilerkästen mit teilweise sehr schmalen Nuten der Gehäusekontur sorgt unsere Dosiertechnologie für einen sehr präzisen Dosierauftrag in die Nut.

Mit der CE-konformen Dosierzelle 3E ist ein sofortiger, sicherer Produktionsbeginn sowie eine effizienzsteigernde Platz- und Kostenersparnis möglich.