Maßgeschneiderte Vergusssysteme für maximale Produktsicherheit

Für die Herstellung von Formschaumteilen entwickeln wir individuell nach Ihren Anforderungen

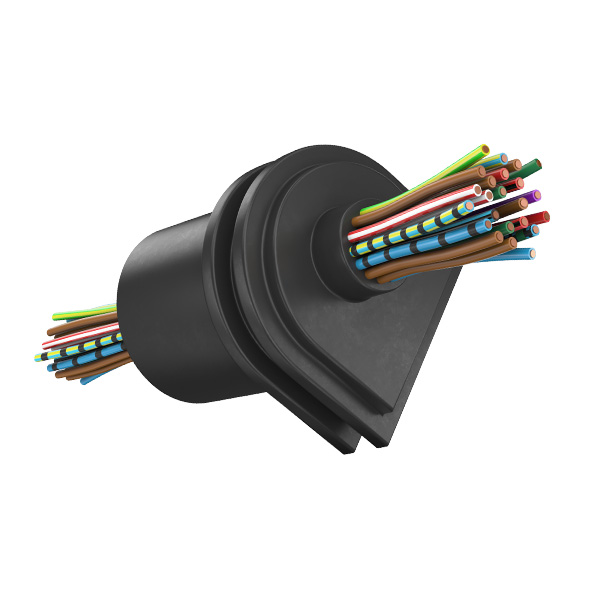

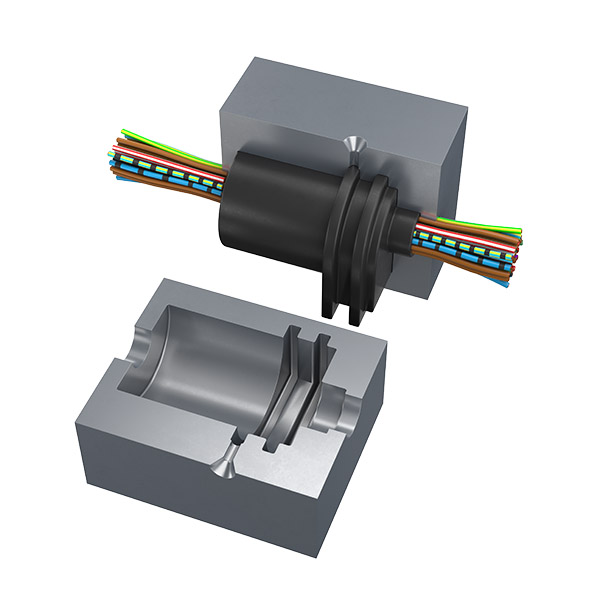

Für die Herstellung von Formschaumteilen wie z. B. Verbindungsstecker, Kabeltüllen und Batteriefinger für elektrische Anschlüsse zu den Steuergeräten, Sensoren, elektrischen Verbrauchern und Fahrerassistenzsystemen wird leicht schäumender Polyurethanverguss verwendet. Dazu wird ein zwei- oder mehrteiliges Formwerkzeug von unserer Misch- und Dosiermaschine DM 502 vollautomatisch, präzise und sicher befüllt.

Hierfür steht das 2-Komponenten Referenzmaterial FERMADUR A-173-1-VP1 und B-81 (B-Komponente) als leicht schäumender Polyurethanverguss zur Verfügung.

Mit diesem Systemangebot aus Material, Maschine und Prozessautomation erhalten Sie vielfältige und technisch sichere Lösungen, um elektrische Verbindungen in Fahrzeugen vor Feuchtigkeit, Vibrationen und mechanischen Beschädigungen zu schützen.

Vergusssysteme für die Herstellung von Formschaumteilen

Bei der Formteileherstellung einer formgeschäumten Kabeltülle verteilt sich das Material auch in die Zwischenräume der Kabellitzen. Damit wird eine sehr gute Längswasserdichtigkeit erreicht, so dass keine Feuchtigkeit aus dem Motorraum entlang der Kabellitzen in den Innenraum gelangen kann.

Unser Polyurethanverguss für die Formteileherstellung zeichnet sich durch eine gute thermische Isolierung sowie eine hohe Durchschlagsfestigkeit und Wärmeformbeständigkeit aus. Und es besteht zudem ein optimales Verhältnis von Steifigkeit zu Gewicht. Zusätzlich zeichnen sich die Formteile durch eine gute Elastizität und Abriebfestigkeit auch bei Dauerbeanspruchung aus.

Referenzmaterial

| FERMADUR-A-173-1-VP1 | ||

| FERMADUR-B-81 | ||

| MV | 2,5 : 1 | |

| Topfzeit | 35 Sek. | |

| Klebfreizeit | 3 Min. | |

| Mittlere Viskosität A-Komp. | 1.000 mPas | |

| Dichte Schaum | 0,70 g/cm³ | |

| Härte (Shore A) | 50 | |

| Temperaturbeständigkeit | von -40 bis +80 °C |

Zusätzlich zu den Referenzprodukten entwickeln wir Materialsysteme entsprechend Ihren individuellen Anforderungen. Zu den Einflussfaktoren gehören die Topfzeit bis zum Beginn der Schaumbildung, die Aushärtezeit sowie die Viskosität, die Härte und die Haftungseigenschaften.

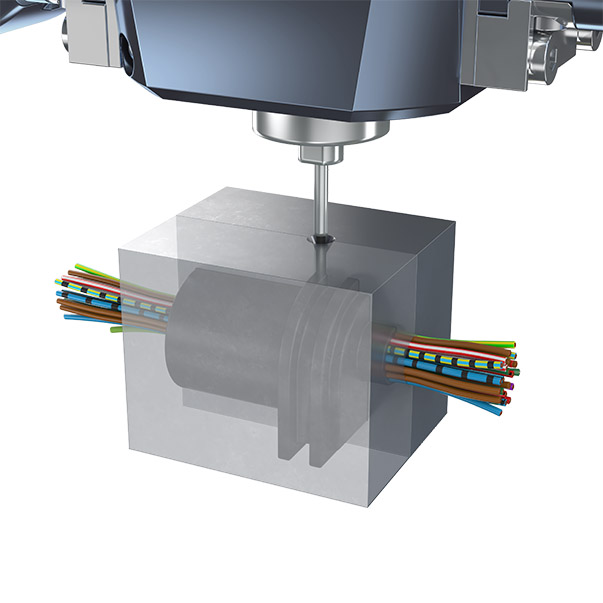

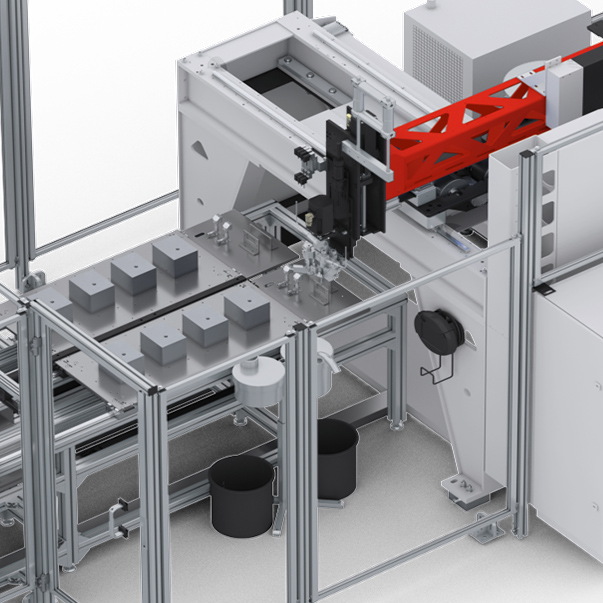

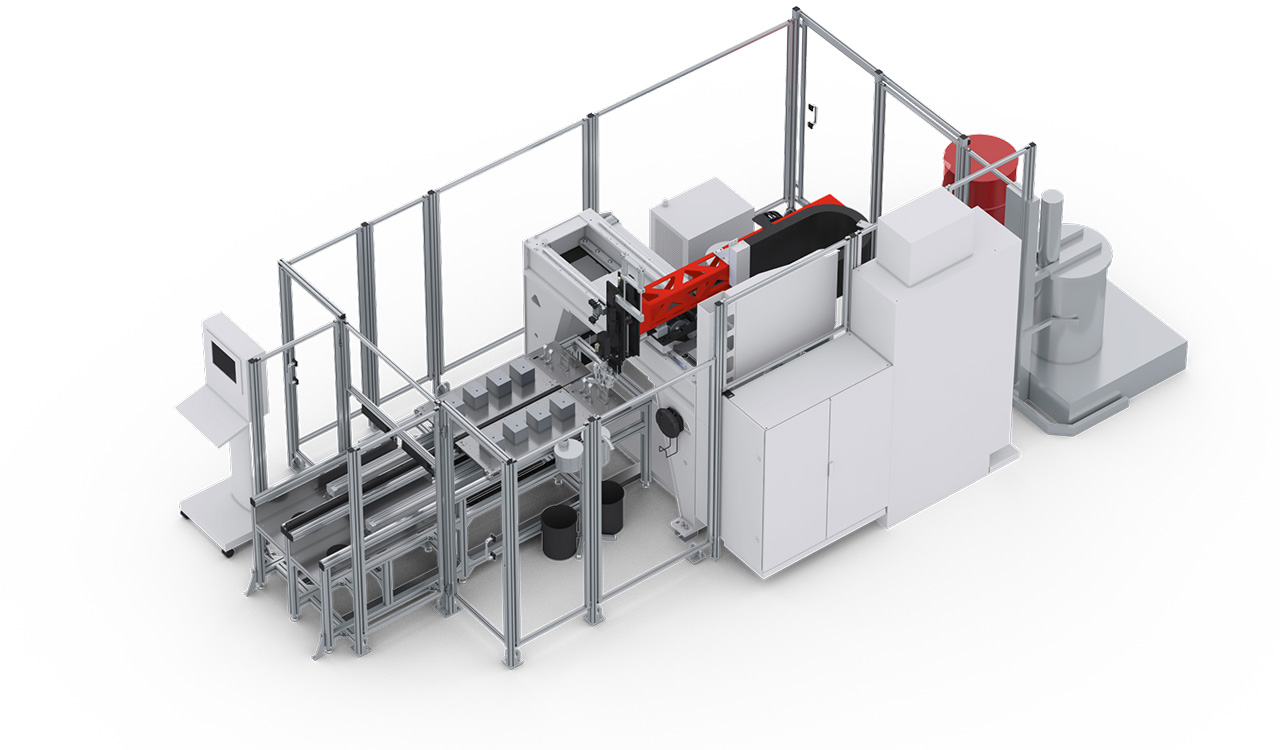

Misch- und Dosieranlage DM 502 mit 3-Achs-Linearroboter und Wechseltisch für das präzise Befüllen der Formwerkzeuge

Flexibel und vollautomatisch – ganz nach Ihren Anforderungen

Durch unsere Kombination von individuellen Materialsystemen, kundenspezifischen Misch- und Dosiermaschinen und kompetenter Prozessexpertise erhalten Sie von uns Lösungen für Ihre technischen und wirtschaftlichen Herausforderungen.

Wir bieten Ihnen als Prozessexperte individuelle Beratung für die optimale Einbindung vollautomatischer Materialauftragsprozesse in Ihre Fertigung. Sie können hierbei unterschiedliche Konfigurations- und Ausstattungs- optionen für halb- oder vollautomatische Produktionen auswählen.

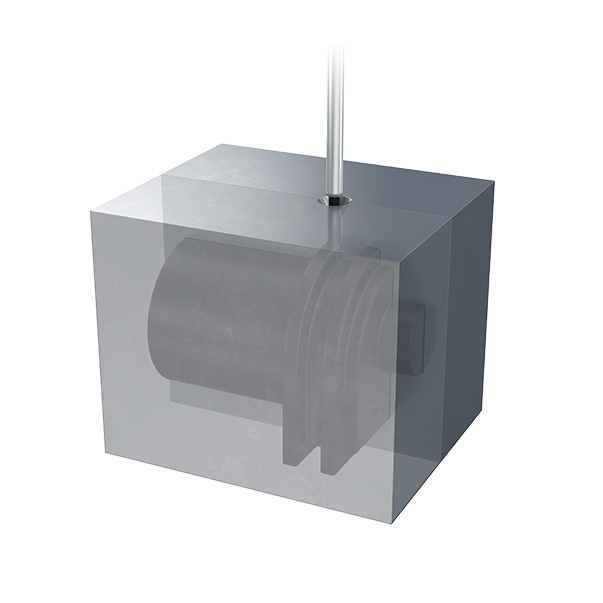

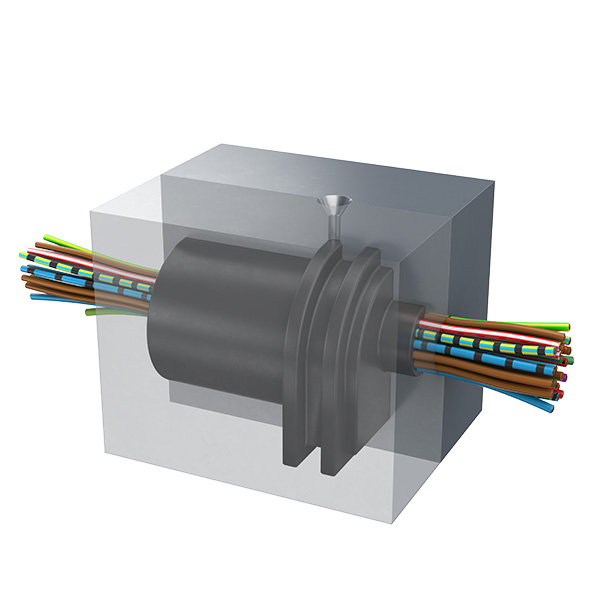

Die hier abgebildete Referenzkonfiguration besteht aus der Misch- und Dosieranlage DM 502 mit 3-Achs-Linearroboter LR-HE plus und dem Wechseltisch WT 1-LEVEL. Die Herstellung von Formschaumteilen wird durch Befüllen des Formwerkzeugs mit PU-Verguss im kontinuierlichen Pendelbetrieb der zwei Aufnahmeplatten in einer Ebene durchgeführt.

Der CNC-gesteuerte Mischkopf MK 800 PRO der Misch- und Dosiermaschine DM 502 befüllt das Formwerkzeug mit dem dynamisch vermischten 2-Komponenten Polyurethanverguss vollautomatisch, präzise und sicher. Das eingefüllte Material schäumt leicht auf und es entsteht das formgeschäumte Bauteil in der durch das Formwerk- zeug vorgegebenen Geometrie.

Nach der Aushärtung des Materials bei Raumtemperatur können die formgeschäumten Bauteile aus dem Formwerkzeug zur weiteren Bearbeitung im Fertigungsprozess entnommen werden. Um diesen Aushärtungsprozess zu beschleunigen, wird das Formwerkzeug temperiert.

CONTROL 2

WT 1-LEVEL Wechseltisch

MP 2 Mobilpanel

Mischkopf 825 PRO

Dosiermaschinenschrank

Schaltschrank

Elevator

Supply Tap

CONTROL 2

WT 1-LEVEL Wechseltisch

MP 2 Mobilpanel

Mischkopf 825 PRO

Dosiermaschinenschrank

Schaltschrank

Elevator

Supply Tap

CONTROL 2

Optional erhältlich: Touchscreen-Bedienpanel CONTROL (21,5“) zur Bedienung des Dosiersystems

Mehr Information zu unseren BedienpanelsWT 1-LEVEL Wechseltisch

Zwei im Pendelbetrieb arbeitende Pick-up-Platten in einer Ebene

Mehr Informationen zu unseren WechseltischenMP 2 Mobilpanel

Das multifunktionale Mobile Panel MP 2 (10,1“ WXGA TFT) ermöglicht eine komfortable Bedienung des Dosiersystems.

Mehr Information zu unseren BedienpanelsMischkopf 825 PRO

MK 800 PRO Präzisionsmischkopf mit Hochdruckwasserspülung oder alternativem Komponentenspülsystem

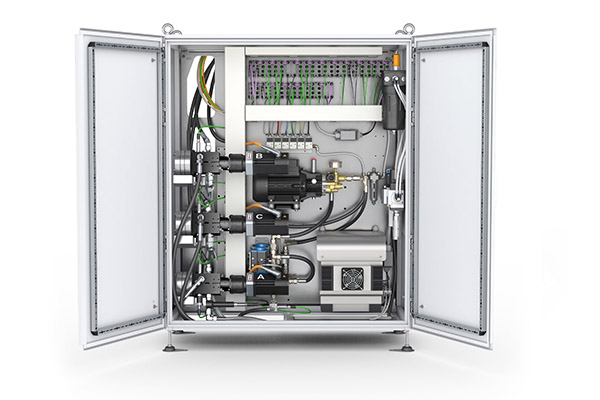

Mehr Informationen zu unseren MischköpfenDosiermaschinenschrank

Der Schrank der Dosiermaschine enthält die Komponenten der Dosierperipherie, z.B. die Dosierpumpen.

Mehr Informationen zu unseren MaschinenschränkenSchaltschrank

Im Schaltschrank sind Steuerelektronik, Sicherheitstechnik und Industrie-PC untergebracht.

Mehr Informationen zu unseren SchaltschränkenElevator

Optional: Automatische Fassbefüllstation ELEVATOR für die A-Komponente mit pneumatischem Lift und Rührwerk

Mehr Informationen zu unseren NachfüllstationenSupply Tap

Optional: Automatische Fassnachfüllstation SUPPLY TAP für dünnflüssige Produkte, z. Isocyanate (B-Komponente)

Mehr Informationen zu unseren Nachfüllstationen