Der ganzheitliche Ansatz beschleunigt den Prozess für Kunden, da die Inkubator-Unternehmen eine gemeinsame Lösung anbieten. Anstatt verschiedene, separate Anfragen koordiniert Henkel eine Antwort über die Inkubatoren hinweg, was zu weniger Schnittstellen für den Kunden führt.

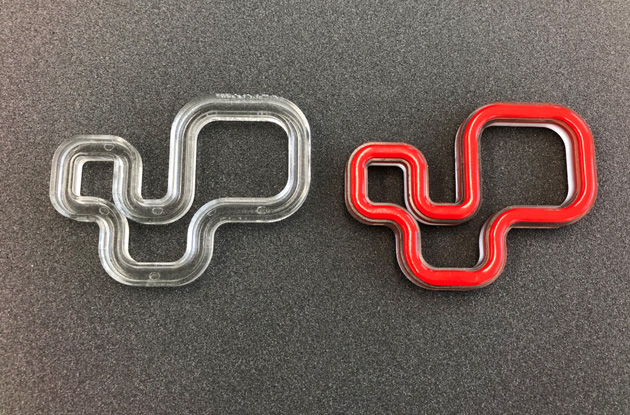

Im ersten Schritt dieser Zusammenarbeit zur Entwicklung von langlebigen Endverbrauchsteilen stellt das Henkel 3D-Team das Loctite 3D IND405 Clear zur Verfügung, ein 1-Komponenten-Photopolymerharz, das haltbar und halbfest ist. In einem zweiten Schritt wird die Form und der Druck des 3D-Teils in einem der Henkel 3D-Druck-Applikationszentren realisiert, ermöglicht durch die industriellen 3D-Drucker unserer OEM-Druckerpartner. Im dritten Schritt wählt das Sonderhoff-Team entsprechend der Kundenspezifikation einen 2-Komponenten Polyurethan (PU)-Dichtungsschaum aus der Produktfamilie SONDERHOFF FERMAPOR K31 aus. Dieser Dichtungsschaum wird schließlich mit Hilfe einer SONDERHOFF Misch- und Dosieranlage direkt und präzise in das 3D-Druckerteil eingebracht.

"Durch die Kombination des Know-hows und der modernsten Technologien der beiden Adhesive Technologies Inkubatoren haben wir den Prozess vereinfacht, maßgeschneiderte Lösungen für individuelle Bedürfnisse anzubieten", sagt Simon Mawson, SVP und Leiter der 3DP- und Sonderhoff Business Incubators.

Dies zeigt, dass Henkel durch die Zusammenarbeit 3D-Drucklösungen und maßgeschneiderte Dichtungsanwendungen für eine Vielzahl von Branchen und Anwendungen aus der Luft- und Raumfahrt, der Automobilindustrie, der Industrie und der Medizintechnik anbieten kann. Aufgrund der anpassbaren Natur des 3D-Drucks konzentriert sich das Team auf die Bereitstellung kleiner, maßgeschneiderter Lösungen für Kunden.

|

Henkel Inkubatoren Interne Inkubatoren unterstützen Henkel beim Aufbau von innovativen Ökosystemen für seine Geschäftsbereiche, die neue Materialien, Prozesse, Dienstleistungen und Geschäftsmodelle umfassen. Mit 3D-Druck, auch additive Fertigung genannt, kann Henkel neue, maßgeschneiderte Designs aus gewichtsreduzierten und konsolidierten Komponenten anbieten. Durch die Möglichkeit der dezentralen Fertigung wird die Zeit bis zur Marktreife weiter beschleunigt. Sonderhoff, der zweite Inkubator, bietet ein Technologieportfolio für kundenspezifische, automatisierte Dichtungs-, Klebe- und Vergusslösungen auf Basis der Formed-In-Place-Foam-Gasket (FIPFG) Technologie. |