Automatisierter 2-Komponenten Verguss

Der Industriestandard für viele Branchen

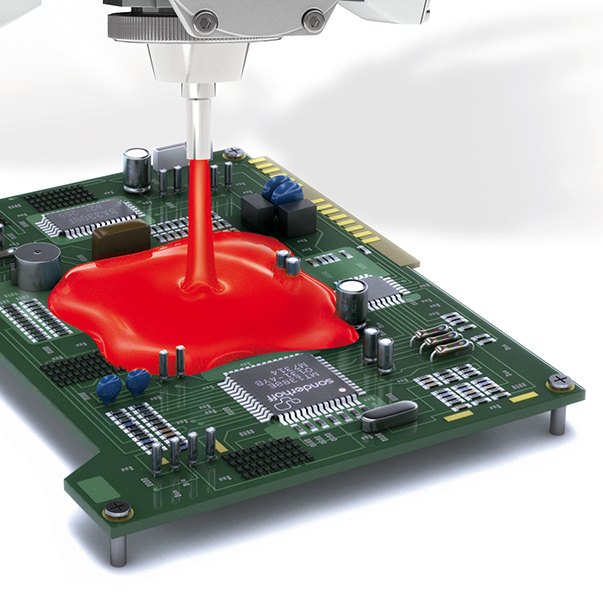

Durch den automatisierten Anwendungsprozess werden Elektronik oder elektronische Teile mit 2-Komponenten Gießharzen vergossen oder versiegelt. Der Verguss härtet bei Raumtemperatur aus und wird zum integrativen Bestandteil des vergossenen Bauteils bzw. Endgeräts. Vergussmaterial wird auch für Leiterplatten verwendet, die mit einer Vergussschicht, oder für Bauteiloberflächen, die mit einer transparenten Schutzschicht überzogen werden.

Der große Vorteil ist: Verguss bietet die Möglichkeit der voll- oder teilautomatisierten Verarbeitung. Die Bauteilapplikation erfolgt wirtschaftlich und prozesssicher mit einer automatischen SONDERHOFF Misch- und Dosieranlage.

Die chemische Basis der dabei eingesetzten 2-Komponenten Gießharzsysteme sind Polyurethane (PUR), Polyurethan-Epoxid-Mischsysteme oder Silikone. Die chemischen und mechanischen Eigenschaften dieser Kunststoffe lassen sich über ein weites Spektrum variieren. Der Verguss passt sich dadurch an viele unterschiedliche Aufgabenstellungen an.

Wenn der Verguss ausgehärtet ist, schützt er elektrische und elektronische Bauteile vor Feuchtigkeit, Staub, Verunreinigung, Temperatur, Erschütterung und Berührung.

Außerdem kann Verguss als Kopierschutz verwendet werden, und er verbessert die elektrische Isolierung und kann als schwer entflammbar formuliert werden.

Die Chemie macht’s möglich

Die Harzkomponente ist aus Polyolen aufgebaut. Sie bilden zusammen mit Füllstoffen und verschiedenen Additiven die A-Komponente einer Vergussrezeptur. Unterschiedliche Molekulargewichte (Kettenlängen) der Gießharzpolyole bestimmen, ob die Vergussmassen härter oder weicher sind.

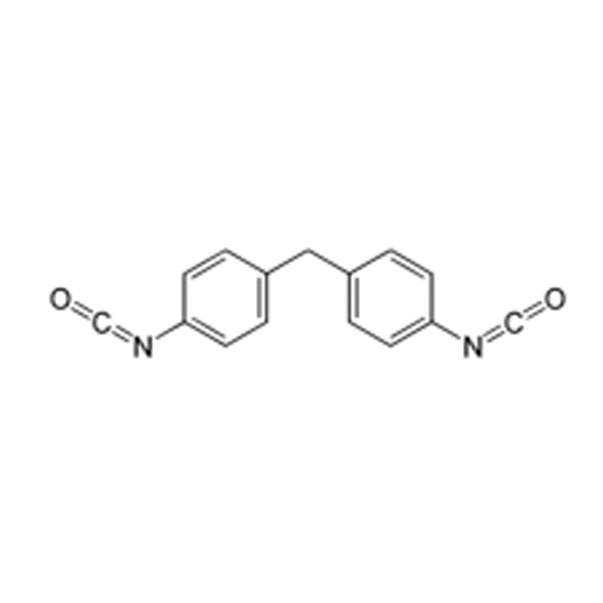

Die Härterkomponente (B-Komponente) eines PUR-Gießharzes besteht aus 4.4-Diphenylmethandiisocyanat (MDI) mit unterschiedlichem NCO-Gehalt.

Die Härtung der PUR-Harzkomponente zu einem Verguss beruht auf einer chemischen Reaktion der beiden Komponenten A und B, der Alkoholgruppe des Harzes mit der Isocyanatgruppe des Härters.

Ein Gießharz ist ein Kunstharz, das in flüssiger Form zum Endprodukt verarbeitet wird. Die Gießharze härten durch eine chemische Vernetzungsreaktion unter Raumtemperatur aus und werden zu einem irreversiblen Bestandteil des Endprodukts. Im Gegensatz dazu schmelzen thermoplastische Vergussmassen durch Wärmezufuhr auf und erstarren nach Abkühlung.

Die PUR-Gießharze sind 2-Komponenten Vergusssysteme und bestehen aus einer Harz- und einer Härter-Komponente. Eine Misch- und Dosieranlage mischt die beiden Komponenten in einem vorgegebenen Mischungsverhältnis.

Nach dem Vergussauftrag auf das Bauteil bildet sich nach wenigen Minuten eine vernetzte Oberfläche. Die vollständige Aushärtungszeit ist je nach Vergussrezeptur und Materialeigenschaften unterschiedlich lang.

Silikonverguss für anspruchsvolle Anwendungen

Silikon basierte Gießharze sind 2-Komponenten Verguss- systeme und bestehen ebenfalls aus einer Harz- und einer Härter-Komponente. Sie werden wie Polyurethanverguss mit einer Misch- und Dosieranlage der Baureihe DM 502 verarbeitet und dabei in einem vorgegebenen Mischungsverhältnis miteinander vermischt.

Die mechanischen Eigenschaften von Silikonen, z. B. eine sehr hohe Reißfestigkeit und Biegefestigkeit, sind Polyurethan überlegen. Silikonverguss ist außerdem sehr witterungs- und alterungsbeständig und widersteht Temperaturen bis +180° C, kurzzeitig sogar bis +350° C.

Transparenter Silikonverguss ist UV-stabil und besitzt eine gute chemische Beständigkeit. Dank sehr guter dielektrischer Eigenschaften wird Silikonverguss häufig für den Schutz von elektrischen und elektronischen Bauelementen, Batteriepacks, Sensoren und Leiterplatten eingesetzt. Silikonverguss kann mit Flammschutz bis UL-94 V-0 ausgestattet werden. Als Gesamtkonstruktion mit dem Bauteil können Schutzklassen bis IP 69K und NEMA 4 bis 6p erreicht werden.

Der Vergussprozess

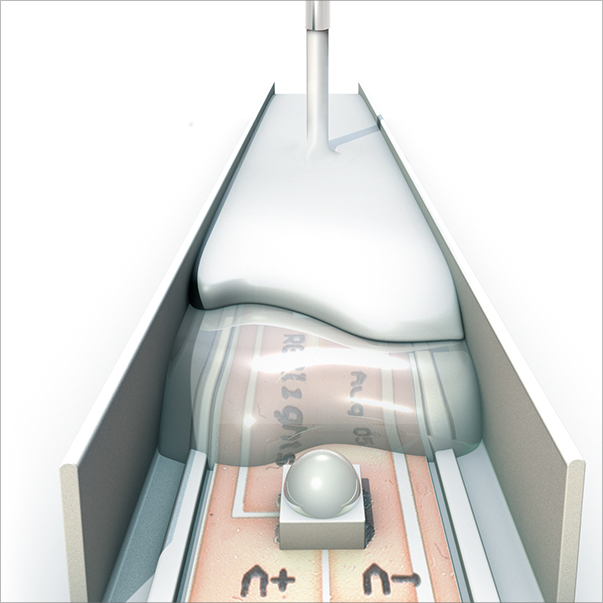

Im Vergussprozess fällt im Unterschied zum Dichtungs- schäumen die Luftbeladung weg, denn beim Verguss handelt es sich um ein kompaktes Elastomer ohne Schaumstruktur. Die in der Vergussmasse (A-Komponente) befindliche Luft wird mit der Dünnschichtentgasung im Vorratstank der Vergussdosieranlage komplett evakuiert.

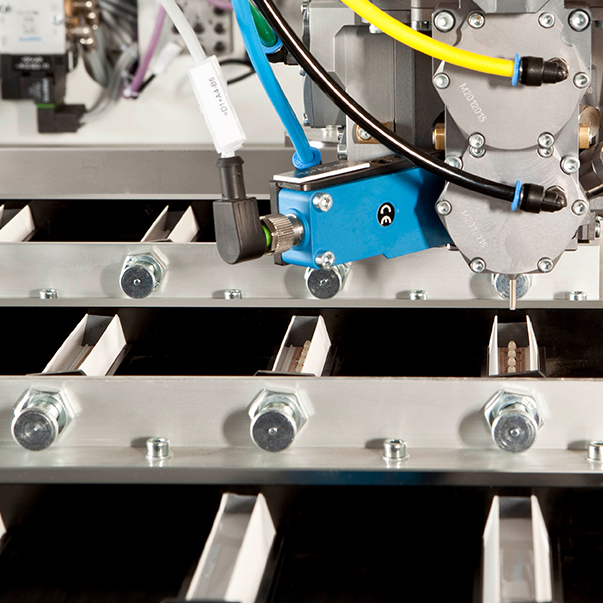

Die beiden Komponenten Vergusspolyol und Härter rezirkulieren in getrennten Leitungen von den Vorratsbehältern der Anlage zum Misch- und Dosierkopf. Zahnradpumpen stellen dabei eine konstante Durchflussgeschwindigkeit sicher. Leitungsventile gegeben den Materialfluss zum Misch- und Dosierkopf frei und unterbrechen ihn nach einer in der Dosierprogrammierung festgelegten Zeit wieder. Erst in der Mischkammer im Dosierkopf vermischt ein Rührer die beiden Komponenten in einem vorher definierten Verhältnis. Mit elektronisch regelbarer Drehzahl lässt sich das dynamische homogene Mischen der Komponenten exakt steuern.

Erst danach beginnen die Dosierung und der automatische Materialauftrag. Nach einer Aushärtung von wenigen Minuten bildet sich eine blasenfreie Vergussmasse.

Automatisches Vergießen mit der 2-Komponenten-Technologie

Die Misch- und Dosieranlagen der SONDERHOFF Baureihe DM 50x führen die Materialapplikation zur Herstellung von hartem bis hin zu gelartigem Verguss mit der 2-Komponenten-Technologie sehr prozesssicher durch. Damit lassen sich mittlerer bis großer Losgrößen sehr effizient und wirtschaftlich in Serie fertigen.

Mit der als Industriestandard eingesetzten 2-Komponenten-Technologie dosiert der Mischkopf der Dosieranlage die Vergussmasse in der für das Bauteil exakt definierten Menge. Diese hohe Mengengenauigkeit macht eine Reproduzierbarkeit identischer Vergussmengen zur Befüllung gleichgroßer Kavitäten in Serienfertigung möglich.

Die unterschiedliche Viskosität der Vergussprodukte sorgt für eine gleichmäßige Vergussverteilung in die entlegensten Kavitäten komplexer Bauteile. Ein blasenfreies Vergießen ist entscheidend dafür, dass eine vollflächige Haftung zur Bauteiloberfläche nicht durch Lufteinschlüsse im Verguss beeinträchtigt wird.

Das dynamische Mischen hat im Gegensatz zum statischen Mischen den Vorteil, dass Mischdauer und Intensität der Homogenisierung der Vergusskomponenten jederzeit beeinflussbar sind. Speziell entwickelte Rührerdesigns ermöglichen eine schonende Vermischung bereits bei geringen Umdrehungen.

Im Gegensatz zur volumetrischen Dosierung, die auf der Festlegung eines konstanten Ausstoßvolumens beruht, dosieren die Vergussanlagen von Sonderhoff gravimetrisch. Es wird nach Gewicht dosiert, also die exakte Dosiermenge abgewogen. Durch Auslitern und Abgleichen des verwogenen Dosiergewichts mit dem Sollwert im Maschinenprogramm werden Abweichungen angepasst und damit die Austragsmenge konstant gehalten.

Ein wesentlicher Grund für den Einsatz von 2-Komponentenverguss ist die Automatisierbarkeit der Materialapplikation auf die Industriebauteile.

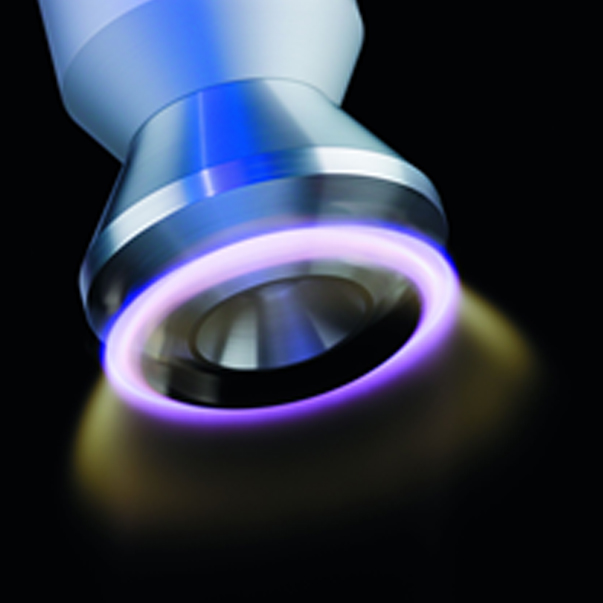

Atmosphärische Plasmabehandlung

Ein erfolgreicher Verguss ist nicht nur vom Vergussmaterial und der Vergussanlage abhängig, sondern auch von der Oberfläche des Bauteils, auf der vergossen werden soll. Zum Beispiel verhindert eine Trennschicht von Fetten oder Stäuben eine ideale Haftung zwischen Vergussmaterial und der Oberfläche von Kunststoffteilen.

Über eine Plasmadüse am Mischkopf der Anlage kann deshalb zusätzlich eine atmosphärische Plasmabehandlung der Bauteiloberfläche unmittelbar vor der Vergussdosierung erfolgen. Das Bauteil wird damit porentief von winzigen Anhaftungen organischer Materie gereinigt. Außerdem erhöht sich die Oberflächenspannung, so dass der Verguss in jede Vertiefung der Bauteiloberfläche fließen kann. Durch feste chemische Bindungen entsteht eine ideale Haftung zwischen Vergussmasse und Oberfläche.

Vielfältige Vergussanwendungen

Auch in komplexen, manchmal schwer zugänglichen Bauteilgeometrien muss Elektronik geschützt werden. Bei zunehmender Miniaturisierung der Produkte sind hierfür oft kleinste Austragsmengen nötig, der sogenannte Mikroverguss. Die Misch- und Dosieranlagen dosieren kleinste Austragsmengen bis zu ca. 0,05 g/s. Mit unterschiedlich langen Dosierdüsen und sehr feinen Innendurchmessern platziert der Mischkopf Kleinstmengen sehr präzise in oft entlegene Teilegeometrien.

Die Vergussprodukte FERMADUR auf Polyurethan- und FERMASIL auf Silikon-Basis sind mit ihren Materialeigenschaften, z.B. Härte, Zugfestigkeit und Temperaturbeständigkeit, flexibel einstellbar. Sie sind somit an unterschiedliche Einsatzbedingungen des zu vergießenden Bauteils anpassbar.

Es gibt mehrere Gründe, warum in vielen Industriebranchen 2-Komponentenverguss auf Basis von PU oder Silikon verwendet wird. Zum Beispiel rücken Elektrik und Elektronik immer näher an den Motorraum, was höhere Anforderungen an die Temperaturbeständigkeit und Wärmeleitfähigkeit stellt. Der Einsatz reicht von Automobilbau und Klimatechnik über Elektronikindustrie bis hin zu Beleuchtung und Photovoltaik.

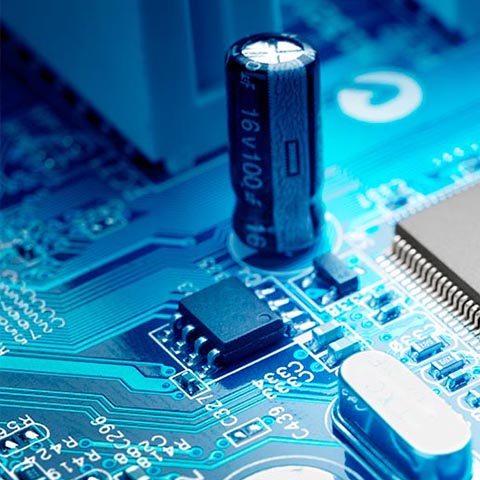

Ein Grund für Vergussanwendungen ist der Einzug der Digitalisierung in viele Produkt- und Lebensbereiche. Störungsfreiheit und Zuverlässigkeit der Elektronik werden vom Endkunden als selbstverständlich vorausgesetzt. Das macht den Schutz der hochsensiblen Elektronik notwendig. Durch das Vergießen von Gießharzen wird die Elektronik gegen das Eindringen von Feuchtigkeit, Staub, Fremdkörpern, Wasser abgeschirmt und stellt eine lange Funktionsdauer sicher.

Typische Vergussanwendungen

Elektronik-Verguss

Vergussmassen auf Basis von Polyurethan oder Silikon schützen die empfindliche Elektrik und Elektronik von Endgeräten vor wechselhaften Betriebsbedingungen wie Temperaturschwankungen und Überhitzung, Staub, Druck, Feuchtigkeit sowie Erschütterungen und Vibrationen und gegen mechanische Belastungen bei Vandalismus. Die Listungen für UL 50 / UL 50E zur Sicherheit von Elektronikgehäusen und -geräten müssen entsprechend erreicht werden.

mehr...

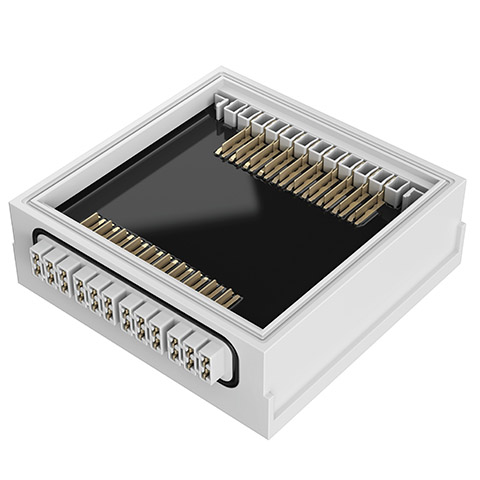

Stecker- und Kabel-Verguss

Die formstabilen Gießharze füllen nach dem Aushärten selbst kleinste Zwischenräume von Steckergehäusen, Steckverbindern und Netzteilen aus. Vor dem Vergießen wird die in der Vergussmasse befindliche Luft über eine Dünnschichtentgasung eliminiert. Der Vergusss kann so komplett in alle Hohlräume fließen, ohne dass Lufteinschlüsse die Haftung zum Bauteilsubstrat verhindern. Der Polyurethanverguss für Stecker zeichnet sich durch eine geringe Schrumpfung sowie eine hervorragende Hochspannungs- und Isolierfestigkeit aus.

Photovoltaik-Verguss

Unser sehr witterungsbeständige, Silikon basierte Verguss schützt die Elektrik von Photovoltaikanlagen, damit sie nach ihrer Montage dicht ist und unterschiedlichen Witterungsbedingungen und Wetterumschwüngen standhält. Er schützt die Flachdrahtverbindungen in den Anschlussboxen der Photovoltaikanlagen gegen das Eindringen von Feuchtigkeit und damit vor Korrosion. Die Gesamtkonstruktion der Anschlussbox mit der innen komplett vergossenen Elektrik erreicht einen Eindringschutz bis zu IP 67.

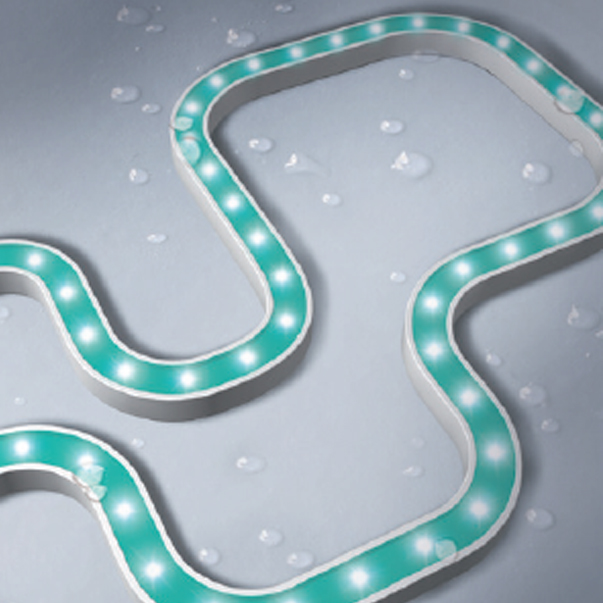

LED-Verguss

Für den Polyurethan und Silikon basierten LED-Verguss ist eine blasenfreie Versiegelung entscheidend für eine optimale Vergusstransparenz und damit hohe Lichtdurchlässigkeit. Lufteinschlüsse, Risse oder Ungleichmäßigkeiten würden zu einem instabilen Verguss führen. Mit der Dünnschichtentgasung im Vorratstank der Dosieranlage von Sonderhoff lassen sich diese Vergussfehler vermeiden. Die ursprünglich beim Produktionsvorgang in das Vergussmaterial eingerührte Luft wird unter Vakuum aus dem Vorratstank evakuiert.

Doming-Verguss

Die Herstellung einer gewölbten, dekorativen Oberflächenbeschichtung (Doming) mit hochtransparentem Verguss aus Polyurethan erzielt eine gläserne, dreidimensionale Optik von Logos und Markenzeichen. Die Vergussoberflächen sind resistent gegen Kratzer und Risse, weil die Vergussmassen durch einen „Selbstheilungseffekt“ in ihren ursprünglichen, unbeschädigten Zustand zurückkehren. Kratzfeste Klarverguss-Beschichtungen aus Polyurethan werden für empfindliche Oberflächen, z.B. im Innenraum von Autos oder zur Erhaltung zerbrechlicher Objekte eingesetzt.

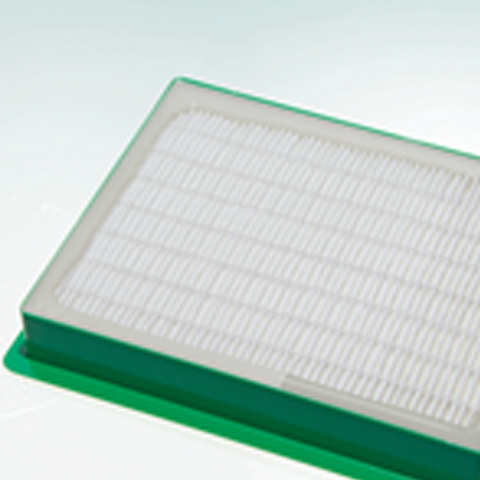

Filter-Verguss

Filter spielen in vielen Industriezweigen eine wichtige Rolle, ob in Klima- oder Industrieanlagen, im Auto oder Staubsauger. Die Qualität von Filtern, die Verklebung von Filterpaketen und die Leckage freie Abdichtung zum Filterrahmen, ist entscheidend für saubere Luft bei vielen Produkten und in vielen Bereichen.

Bei der Herstellung von Luft-, Öl- und Kraftstofffiltern werden die Filterendkappen mit kompaktem oder geschäumten 2-Komponenten Verguss-Klebstoffen verklebt, sowie Filterpakete verklebt und zum Filterrahmen hin abgedichtet werden.