FIP(FG) – die automatisierte Fertigungstechnologie für das Dichtungsschäumen, Vergießen und Kleben

Mit der Formed-In-Place-(Foam-Gasket-)Technologie – kurz FIP(FG) – steht ein Verfahren zur Verfügung, um in vielen Fällen Fertigungsprozesse für das Dichtungsschäumen, Kleben und Vergießen weiter zu optimieren – technisch wie wirtschaftlich. Entsprechend Ihrer Anforderungen sorgen die Lösungen von Henkel für eine hohe Prozesssicherheit und Qualität. Damit schaffen wir die Voraussetzungen für eine perfekte Dichtungs-, Klebe- und Vergussqualität Ihrer Bauteile. Feuchtigkeit, Staub & Co. bleiben draußen!

In der Industrie wird laufend nach den effizientesten Fertigungsmethoden gesucht. Deshalb ist Automation ein zentrales Thema, auch für die Kunststoff- und Metallverarbeitung sowie für notwendige vor- und nachgeschaltete Prozesse. Denn über allem steht der globale Kosten- und Wettbewerbsdruck, der schlanke und schnelle Produktionsprozesse fordert.

Dafür steht Ihnen das Henkel Automation Solution Team mit dem SONDERHOFF Produkt- und Dienstleistungsportfolio als Technologieführer und Prozessspezialist für das Dichtungsschäumen, Kleben und Vergießen Ihrer Bauteile zur Verfügung.

Als Experte für die in der Industrie erfolgreich etablierte FIP(FG)-Technologie sind wir Ihr erfahrener Ansprechpartner für unterschiedlichste Einsatzbereiche und Anforderungen und dem an Ihren Prozess ausgerichteten Grad an Automation.

Wir bieten Ihnen für die FIP(FG)-Technologie sowohl die passenden SONDERHOFF Materialsysteme als auch die SONDERHOFF Misch- und Dosieranlagen für zwei bis vier Komponenten.

Wir unterscheiden dabei zwei FIPFG-Technologien für das Dichtungsschäumen: die klassische Niederdrucktechnologie für gemischtzelligen und die neu eingeführte Mitteldrucktechnologie für stärker geschlossenzelligen Polyurethanschaum.

Die FIP(FG)-Technologie ist zudem technologischer Ausgangspunkt für zahlreiche Spezialverfahren wie Formschäumen, Doming, Sprühen oder Walzenauftrag.

Sprechen Sie uns an, wir beraten Sie gerne.

Die drei grundsätzlichen Prozesse:

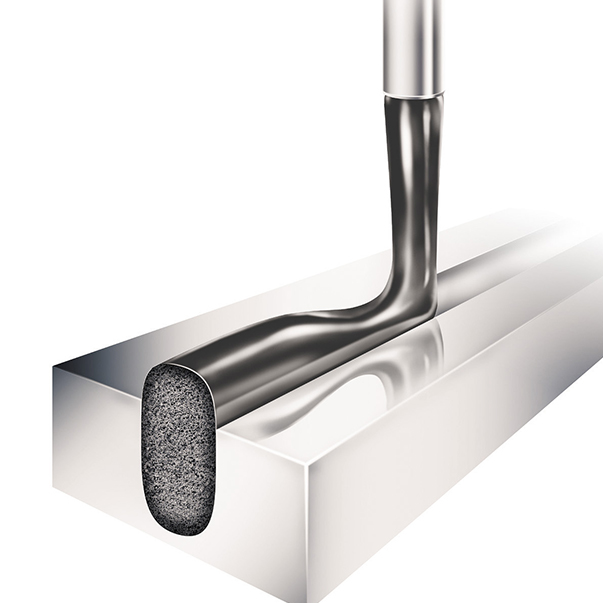

Dichtungsschäumen

Konventionelle Dichtungen, wie z.B. ein Dichtungsformteil oder Dichtungsband, sind bereits vorgefertigt und werden auf die Bauteilkontur aufgeklebt oder in eine Nut eingelegt. Beim Dichtungsschäumen dagegen entsteht die Dichtung erst an Ort und Stelle, also „formed-in-place“.

Dazu wird ein flüssiges bis thixotropes Dichtungsmaterial auf die Bauteilkontur aufgebracht, das dann erst auf dem Bauteil zur fertigen und belastbaren Dichtung ausreagiert und haftet. So ergeben sich ganz neue Möglichkeiten was zum Beispiel die Dichtungsgeometrie und die Automatisierbarkeit angeht, aber auch die Eigenschaften, die sich in die Materialrezeptur formulieren lassen.

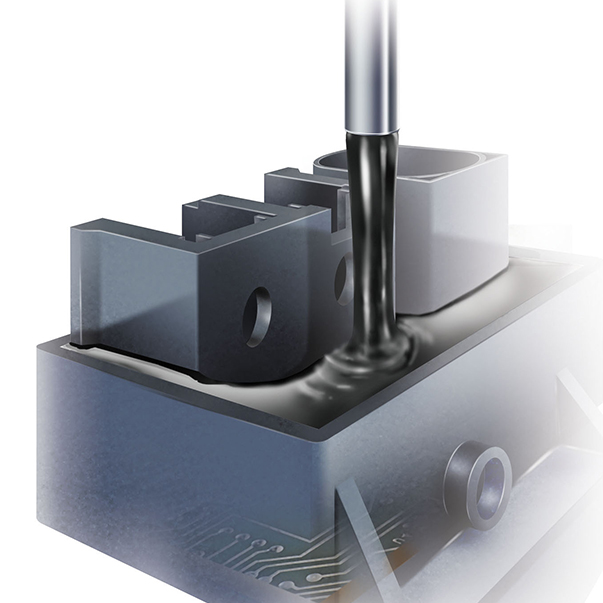

Vergießen

Während Dichtungen in der Regel dazu dienen, ein Gehäuse abzudichten, in dem sich das zu schützende Gut befindet, wird beim Vergießen das zu schützende Gut selbst direkt umschlossen.

Dies hat Vorteile zum Beispiel für den Verguss sehr kleiner Bauteilen, bei denen ein entsprechend miniaturisiertes Gehäuse notwendig wäre, bei Chip-Platinen, wo durch das Vergießen auch noch eine Kopierschutzfunktion hinzukommen kann, oder auch bei Kabelbäumen, wo die Biegsamkeit erhalten bleiben muss. In der Regel werden heute elektronische Bauteile, die geschützt werden müssen, vergossen.

Alle diese Anwendungen stellen je eigene Anforderungen an das Vergussmaterial und die Art der Materialapplizierung.

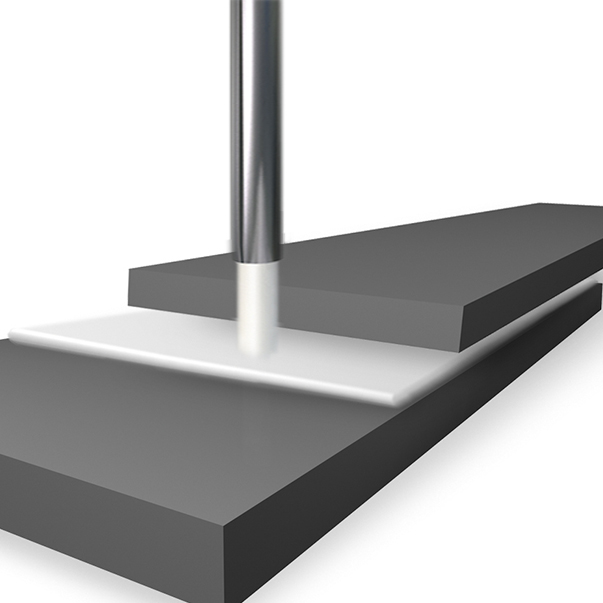

Kleben

Kleben ist das Nieten des 21sten Jahrhunderts.

Hatten Nieten spätestens mit dem Eiffelturm die Konstrukteurskunst revolutioniert, so sind es heute die modernen Klebstoffe, die gänzlich neue Möglichkeiten bieten. Bisher unvereinbare Werkstoffe lassen sich fügen, Produkte konstruktiv einfacher gestalten und gleichzeitig auch noch viel Gewicht sparen. Die Möglichkeiten sind schier unbegrenzt.

Mit dem entsprechenden Know-How lassen sich nun Produktideen weiterverfolgen, die vorher technisch nicht umsetzbar waren.