Zuverlässig mischen und dosieren

Mit unserem Equipment-Portfolio der DM 50x Serie bieten wir Automationslösungen für das Mischen und Dosieren von 2-Komponenten Reaktionswerkstoffen – insbesondere Polyurethane, Silikone oder EpoxidSysteme.

Hierfür müssen die Materialkomponenten aufbereitet, also im Tank gerührt und mit Luft beladen, und dann zum Mischkopf gefördert werden. Im Mischkopf werden die Komponenten dann dynamisch vermischt und das Flüssigdichtungsmaterialsystem mengengenau dosiert.

Jeder der beteiligten Prozessschritte hat dabei seine speziellen Anforderungen, bei denen es sich beweist, wie gut eine Maschine tatsächlich ist. Unsere über Jahrzehnte in die Maschinenentwicklung eingeflossene Erfahrung macht hier den Unterschied und unsere Maschinen so zuverlässig.

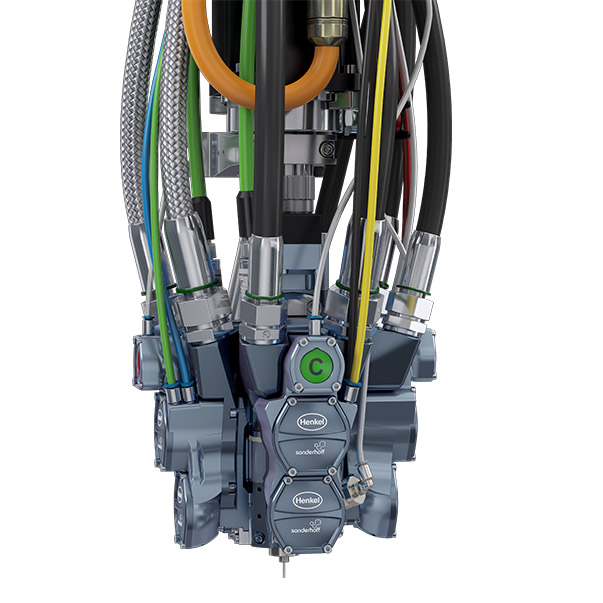

Dynamische Vermischung macht den Unterschied

Größtmögliche Materialhomogenität nach der Vermischung von 2-Komponenten Materialsystemen mit unterschiedlichen Viskositäten auch bei anspruchsvollen, asymmetrischen Mischungsverhältnissen, ist nur mit dynamischer Vermischung zu erreichen. Dies wird von unseren Mischköpfen MK 800 übernommen.

Materialaufbereitung beginnt beim Rühren

Je nach Materialsystem kann es notwendig sein, die A-Komponente gezielt mit Luft zu beladen, zum Beispiel um einen feinzelligen Schaum zu erhalten, oder genau im Gegenteil zu entgasen, für einen blasenfreien Klarverguss.

Das Rührwerk hat damit sowohl die Funktion, einem Sedimentieren entgegenzuwirken als auch eine gleichmäßige Luftbeladung bzw. Entgasung und Temperaturverteilung sicherzustellen. Für eine optimale Entgasung besteht zudem die Möglichkeit einer Dünnschichtentgasung. Das findet in den Materialdruckbehältern statt.

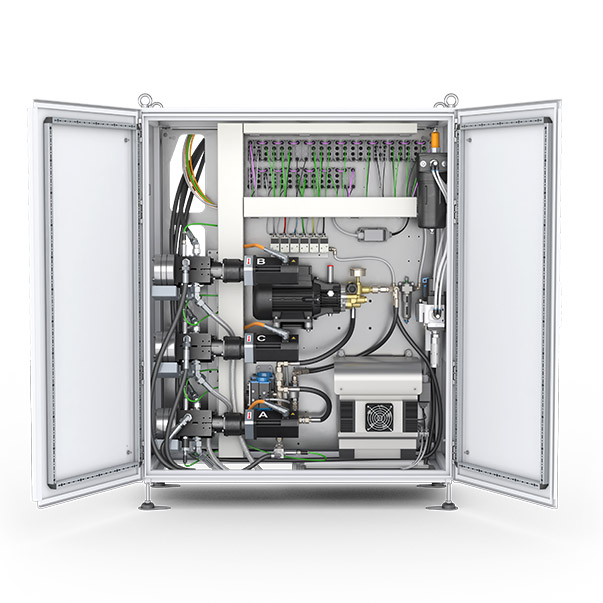

Rezirkulation für konstanten Materialfluss

Eine Pumpe kann noch so exakt sein, es ist eine echte Herausforderung für die mengengenaue Dosierung – insbesondere bei langen Schlauchwegen – wenn das Material nach einer Dosierung immer wieder zum Stehen kommt und für die nächste Dosierung neu in Fluss gebracht werden muss.

Gerade bei kleinen zu dosierenden Mengen und entsprechend kurzen Ventilöffnungszeiten ist eine exakte Ausbringmenge dann sehr schwierig. Deshalb halten wir mit unserem Rezirkulationsprinzip das Material gleichbleibend im Fluss und so den Druck im System auf konstantem Niveau.

Dafür sorgen die Präzisionszahnradpumpen, die im Dosiermaschinenschrank installiert sind.

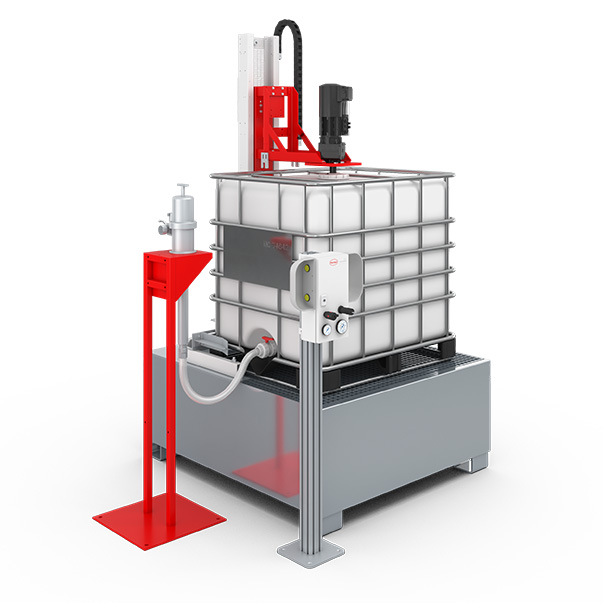

Maßgenau nachfüllen für eine kontinuierliche Materialversorgung

Automatische Nachfüllstationen sorgen beim Einsatz in voll- automatischen Fertigungsprozessen für materialspezifische Aufbereitung, homogene Konsistenz und kontinuierliche Materialversorgung der Komponentenbehälter der Misch- und Dosieranlage – ohne Exposition oder Kontamination der abzufüllenden Produkte. Ausgestattet mit einer automatischen Hebevorrichtung für mehr Bedienkomfort und erhöhter Arbeits-und Anlagensicherheit. Produktionsunterbrechungen gehören somit der Vergangenheit an.

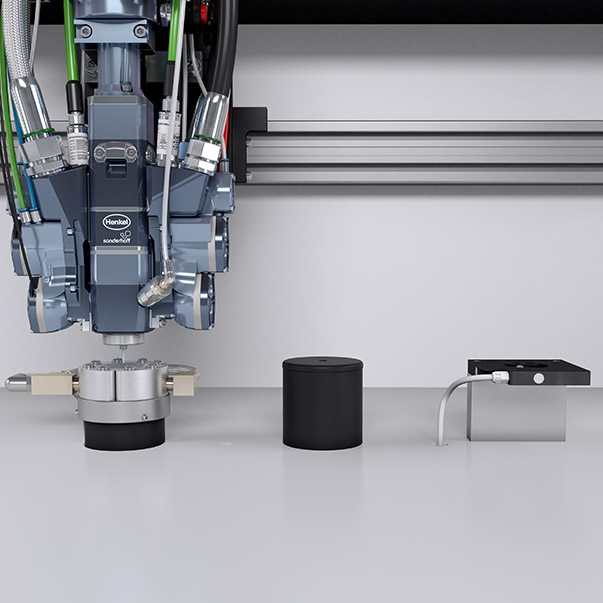

Ausstattungen zur Steigerung der Prozess- und Dosiergenauigkeit

Für die Dosiermaschinenbaureihe DM 50x sind zusätzliche Ausstattungsoptionen bestellbar, die die Prozess- und

Dosiergenauigkeit zusätzlich erhöhen, wie z.B.:

- Sensor für die Bauteilerkennung

- Pneumatische AIR-CLEAN Düsenreinigung

- Düsenvermessungseinheit NOZZLE-CONTROL

- Dosiergewichtskontrolle WEIGHT-CONTROL

- Hochdruckwasserspülung der Mischkammer

Das neue Sonderhoff Spülwasser-Recycling-System

Die Sonderhoff Misch- und Dosiermaschinen sind nachhaltig, weil sie mit der Formed-In-Place-(Foam-Gasket) / FIP(FG)-Technologie nur so viel Material auftragen wie nötig. Zudem wird die Mischkammer durch eine ökologische Hochdruckwasserspülung von Materialanhaftungen gereinigt. Dabei wird im Vergleich zur herkömmlichen Lösungsmittelspülung nur Leitungswasser verwendet. Lösungsmittel sind dagegen ökologisch nicht abbaubar und verursachen Kosten für Zukauf und Entsorgung.

Mit dem neu entwickelten Spülwasser-Recycling-System wird das Spül-/Brauchwasser für die Hochdruckwasserspülung in einer zweistufigen Filterung gereinigt. Das gefilterte Spülwasser steht somit als Prozesswasser für mehrere weitere Spülzyklen zur Verfügung.

Damit reduziert sich der Frischwasserverbrauch der Hochdruckwasserspülung signifikant wie auch die Wassermenge, die kostenpflichtig in die Abwasserkanalisation geleitet oder entsorgt werden muss.