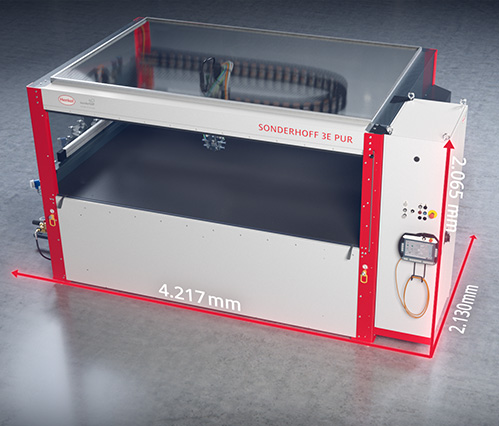

Dosierzelle SONDERHOFF 3E PUR

Misch- und Dosiermaschine in Zellenbauweise für die Verarbeitung von 2K PUR-Systemen

Die standardisierte Dosierzelle SONDERHOFF 3E PUR ist für Sie gut geeignet, wenn Sie flüssige, mittel- bis hochviskose 2-Komponenten Polyurethanschaumsysteme mit asymmetrischen Mischungsverhältnissen für die Abdichtung Ihrer Bauteile verwenden wollen.

Sie können mit der 3E PUR auch ungeschäumte 2K-Materialsysteme wie Vergussmassen und Klebstoffe auf Polyurethanbasis sehr exakt verarbeiten und dosieren.

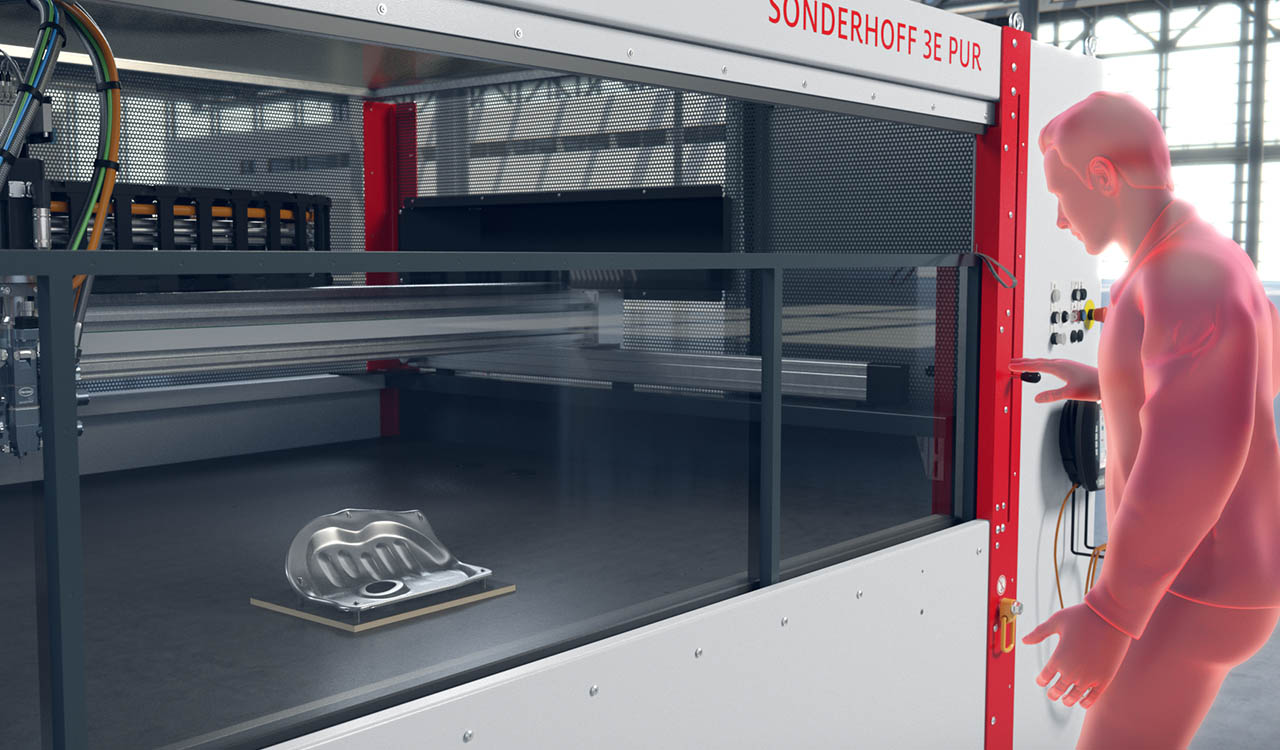

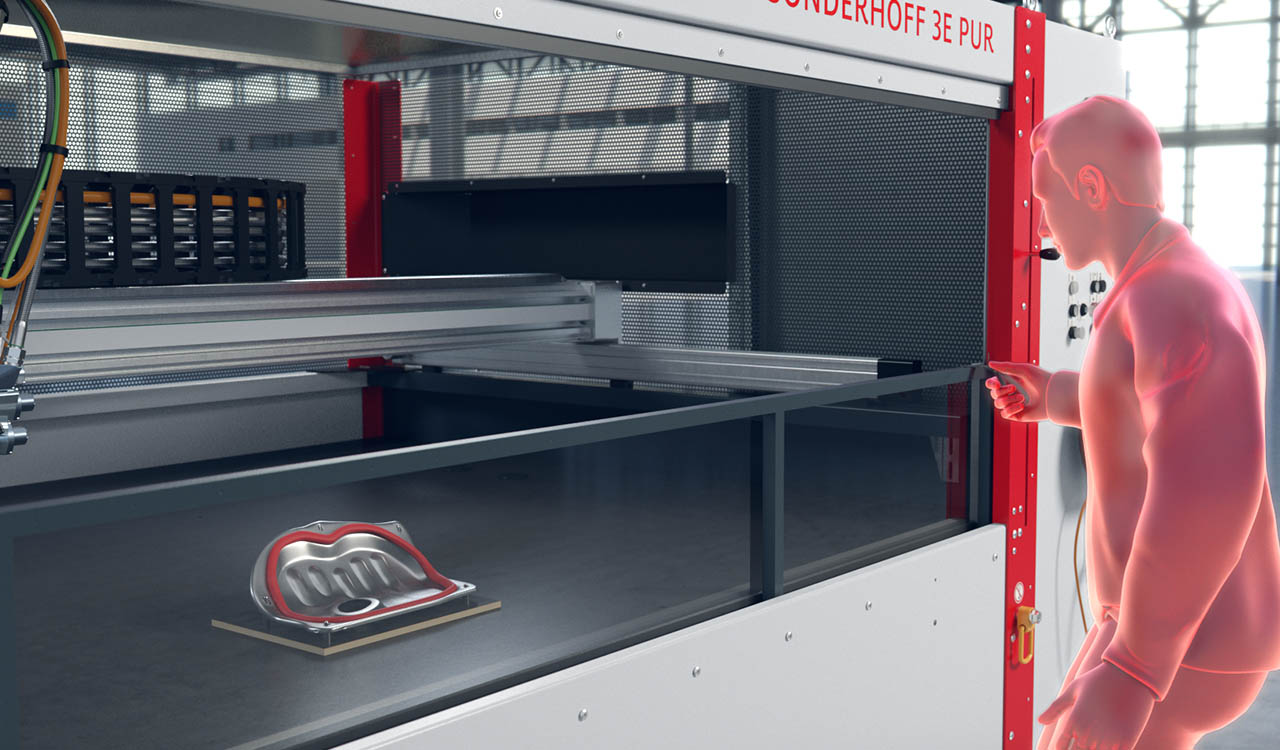

Die Bauteile werden entweder manuell in den Arbeitsbereich der Dosierzelle oder auf den optional lieferbaren Wechsel-/ Schiebetisch positioniert. Für übergroße Bauteile können die zwei Schiebetische zu einem großen Arbeitstisch verbunden werden.

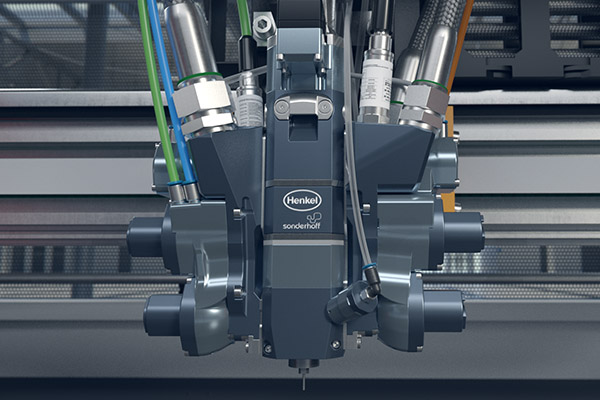

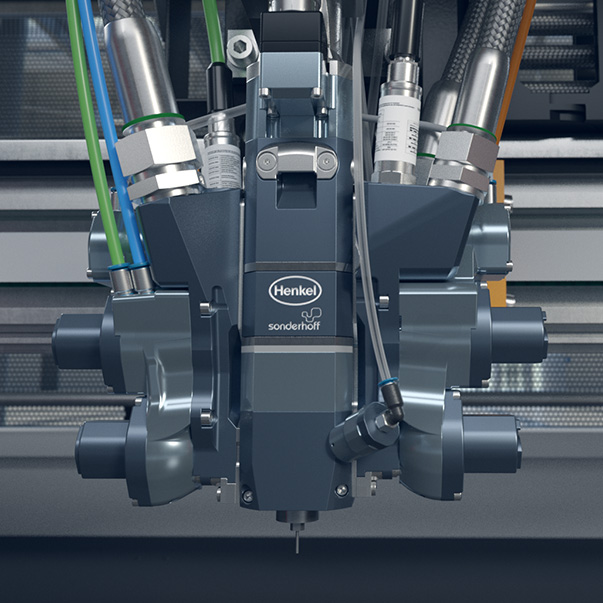

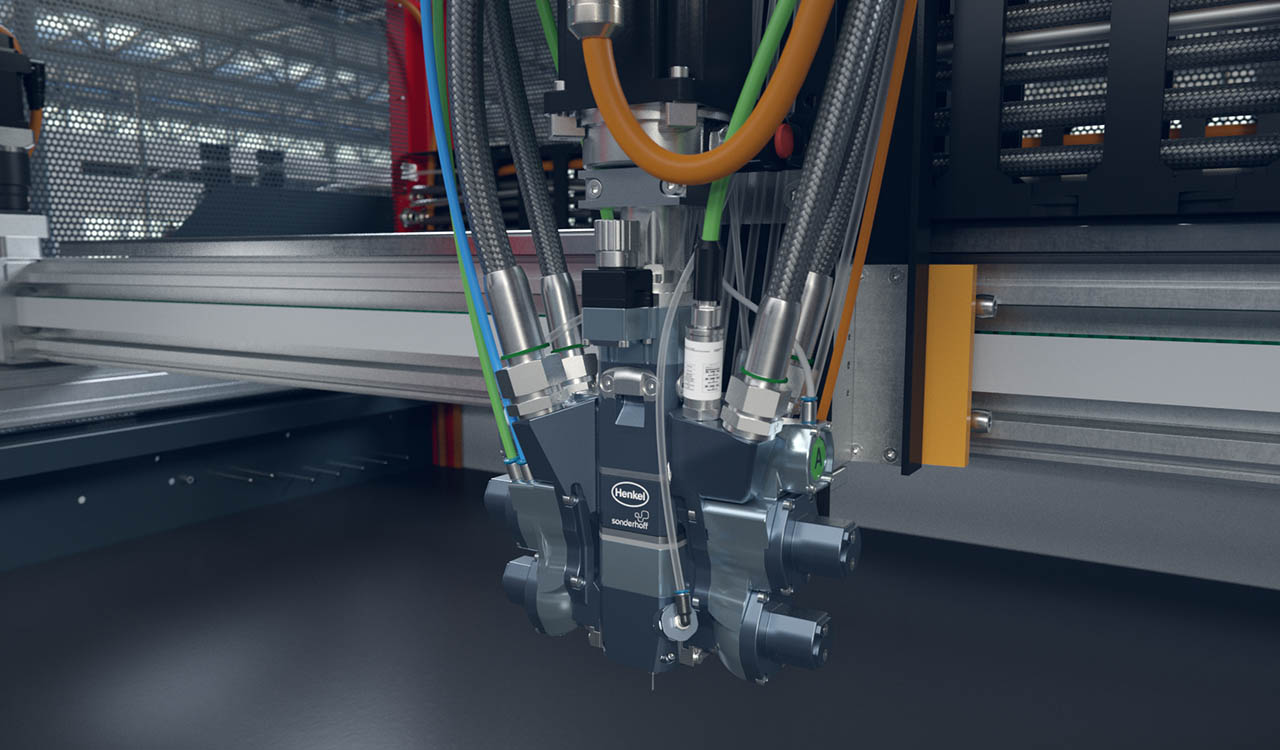

Für die 3E PUR ist ausschließlich der Präzisionsmischkopf MK 825 BASIC verfügbar, der in seinem Leistungsspektrum auf typische Standardanwendungen ausgelegt ist. In seiner Mischkammer werden die zwei Materialkomponenten des eingesetzten Polyurethansystems dynamisch und homogen vermischt und gemäß dem definierten Mischungsverhältnis präzise dosiert – Voraussetzung für eine hohe Qualität der Polyurethananwendungen.

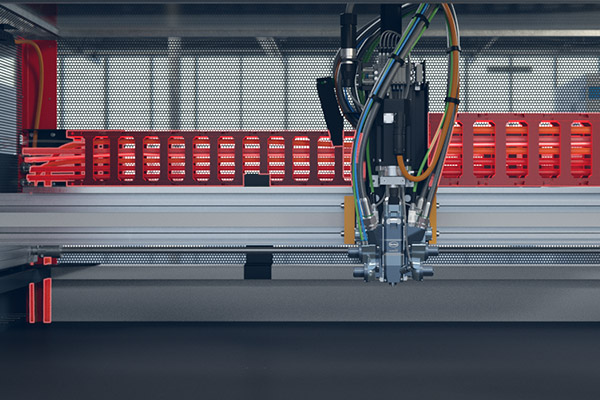

Der CNC-gesteuerte Mischkopf sorgt dann für einen wiederholgenauen und vollautomatischen Formed-In-Place-(FIP) Auftrag auf das Bauteil. Der maximale Mischkopf-Verfahrbereich des Linearroboters liegt bei 2.500 x 1.250 x 250 mm (x/y/z).

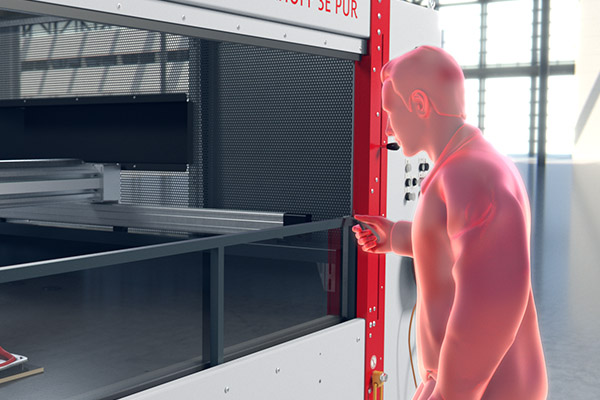

Eine manuell bedienbare Hubtür trennt den Maschinenbediener vom Arbeitsbereich der Dosierzelle, die damit CE-konform ist.

Ein attraktiver Einstiegspreis der 3E PUR ermöglicht sehr kurze Amortisationszeiten und durch den hohen Standardisierungsgrad verkürzt sich in der Regel die Lieferzeit.

Optimierte Prozessauswertung und -steuerung

Der neue Mischkopf MK 825 BASIC in der 3E PUR zeichnet sich durch innovative Verbesserungen aus. Sie stellen höchste Prozessstabilität bei der vollautomatischen Dosierung der eingesetzten 2K Polyurethansysteme sicher.

Die im Mischkopf verbauten Sensoren liefern laufend Messdaten, die den Maschinenbediener in die Lage versetzen, kritische Prozessparameter des Dosierauftrags während der Produktion zu überwachen. Die Messedaten informieren zudem, wenn eine vorbeugende Wartung von Verschleißteilen notwendig wird.

Die automatische Protokollierung aller Anlagen-, Material- und Prozessdaten gewährleistet jederzeit die Nachvollziehbarkeit des Produktionsablaufes.

Das neue Video zur Dosierzelle SONDERHOFF 3E PUR

Hier erfahren Sie, wie einfach sich die Dosierzelle 3E PUR in Betrieb nehmen und bedienen lässt – place, plug & work!

Außerdem informiert Sie das Video über die Funktionalität der Dosierzelle, wo sich die einzelnen Maschinenbestandteile an der Anlage befinden und wie der optional bestellbare Wechseltisch an die Dosierzelle angebaut werden kann.

Dosierzelle 3E PUR

Das Einsteigermodell für typische Standardanwendungen

Mischkopf MK 825 BASIC

Linearroboter

Schaltschrank

Bedienung & Programmierung mit Sonderhoff Bedienoberfläche

Hubtür

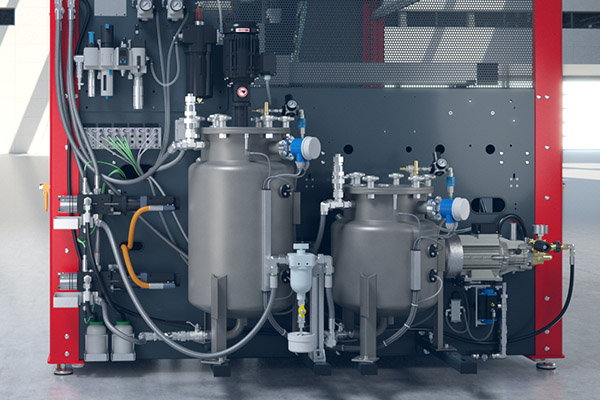

Dosierkomponenten und Materialbehälter

Füllschuss- und Spülwasserbehälter

Wechsel- / Schiebetisch (optional)

Optionale Nachfüllstation

Mischkopf MK 825 BASIC

Linearroboter

Schaltschrank

Bedienung & Programmierung mit Sonderhoff Bedienoberfläche

Hubtür

Dosierkomponenten und Materialbehälter

Füllschuss- und Spülwasserbehälter

Wechsel- / Schiebetisch (optional)

Optionale Nachfüllstation

Mischkopf MK 825 BASIC

Präzisionsmischkopf MK 825 BASIC mit Hochdruckwasserspülung

Mehr zum Mischkopf MK 825 BASICLinearroboter

Der 3-Achs-Linearroboter sorgt für eine wiederholgenaue (±1 mm) Führung des Mischkopfs über dem zu bearbeitenden Bauteil.

Schaltschrank

Die Steuerelektronik, die Servo- und Sicherheitstechnik und die modulare B & R "IPC-Steuerung" sind im klimatisierten Schaltschrank verbaut.

Mehr zum Schaltschrank der 3E PURBedienung & Programmierung mit Sonderhoff Bedienoberfläche

Das multifunktionale Mobile Panel MP 2 mit Touchscreen (10,1“ WXGA TFT) zum Programmieren und Bedienen der Dosiermaschine.

Mehr erfahrenHubtür

Hubtür mit Sicherheitsüberwachung zum manuellen Verschließen und Öffnen des Mischkopfverfahrbereichs in der Dosierzelle ermöglicht CE-Konformität der Dosieranlage.

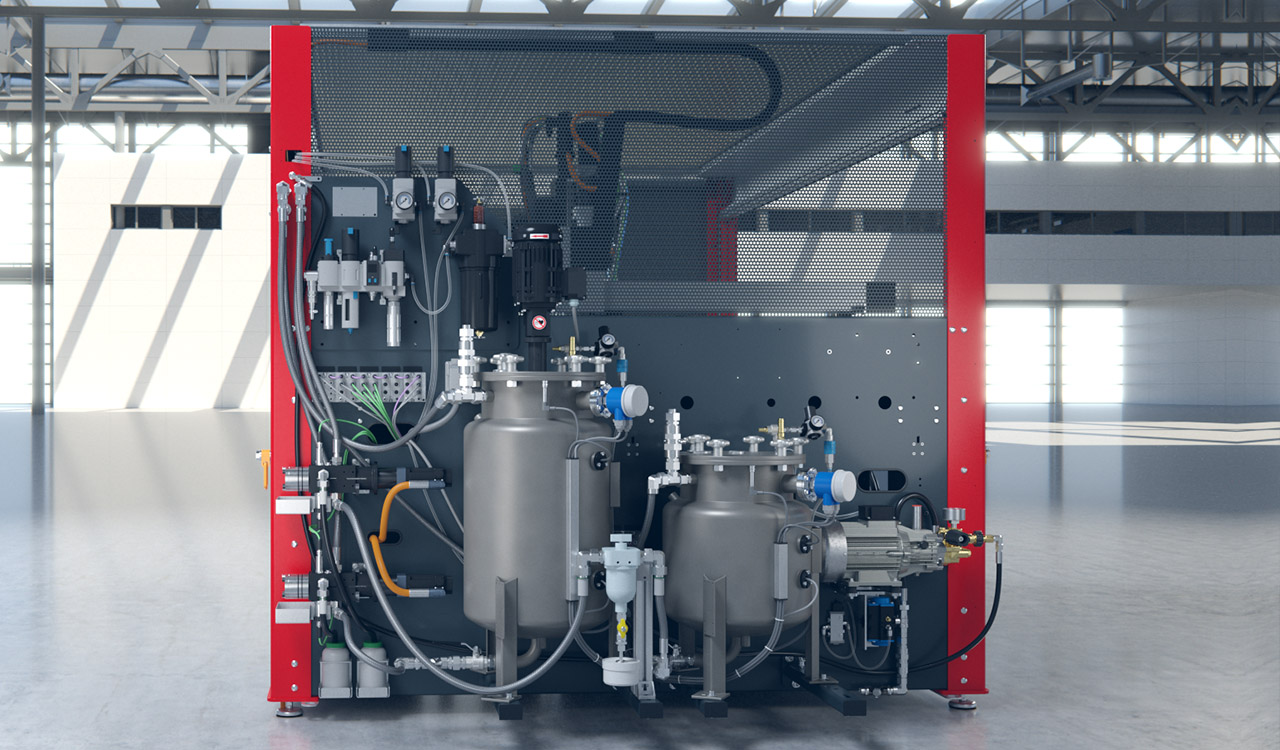

Dosierkomponenten und Materialbehälter

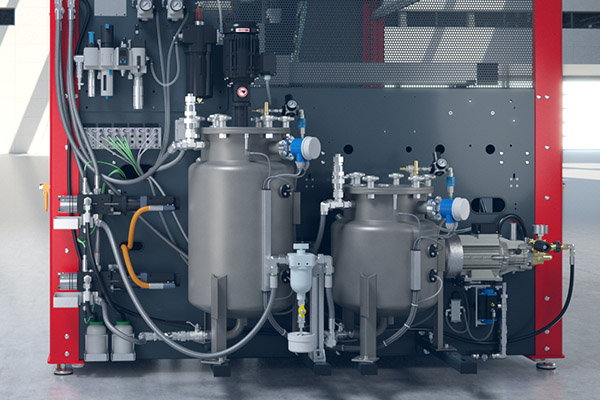

An der Stirnseite links befinden sich z. B. Präzisionszahnradpumpen, das Hochdruckwasseraggregat für die Mischkopfspülung sowie die Materialdruckbehälter für die A- und B-Komponente.

Mehr zu unseren DosierkomponentenFüllschuss- und Spülwasserbehälter

An der Stirnseite rechts befindet sich die Öffnung zur Entnahme der Füllschuss und Spülwasserbehälter.

Wechsel- / Schiebetisch (optional)

Wechsel- / Schiebetisch (optional) mit zwei im Wechsel manuell bedienbaren Aufnahmeplatten

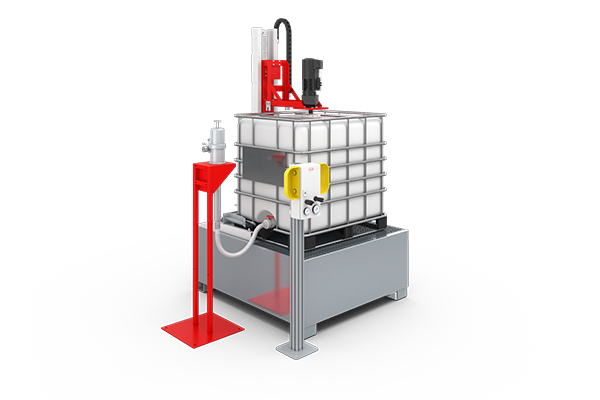

Mehr erfahrenOptionale Nachfüllstation

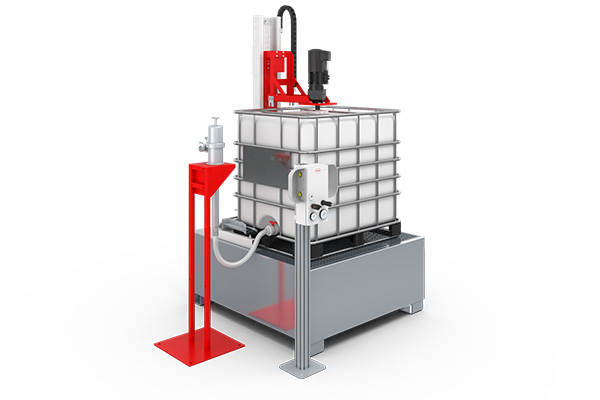

Die Dosierzelle 3E PUR kann für eine automatische Materialversorgung optional mit einer Nachfüllstation ausgestattet werden.

Mehr Informationen zu unseren NachfüllstationenDie Kompaktklasse für Standardanwendungen

Place, plug & work!

Sobald Strom, Wasser und Druckluft angeschlossen und die beiden Materialkomponenten des gewählten 2K-PUR-Systems in die separaten Materialdrucktanks eingefüllt und vorbereitet sind, kann die Produktion beginnen. Mit dem 3E PUR können auch kleine und mittlere Mengen sehr wirtschaftlich produziert werden.

Die Dosiermaschine ist mit einer handbetätigten Hubtür ausgestattet. Damit ist die Maschine CE-konform, so dass keine zusätzlichen Schutzzäune oder Lichtschranken erforderlich sind. Das steigert die Effizienz und spart Platz und Kosten.

Mit der Dosierzelle SONDERHOFF 3E PUR (Economic, Efficient & Ecological) können Sie sofort loslegen:

Place, plug & work!

Der MK 825 BASIC

2-Komponenten-Mischkopf mit Hochdruckwasserspülung und dynamischer Vermischung

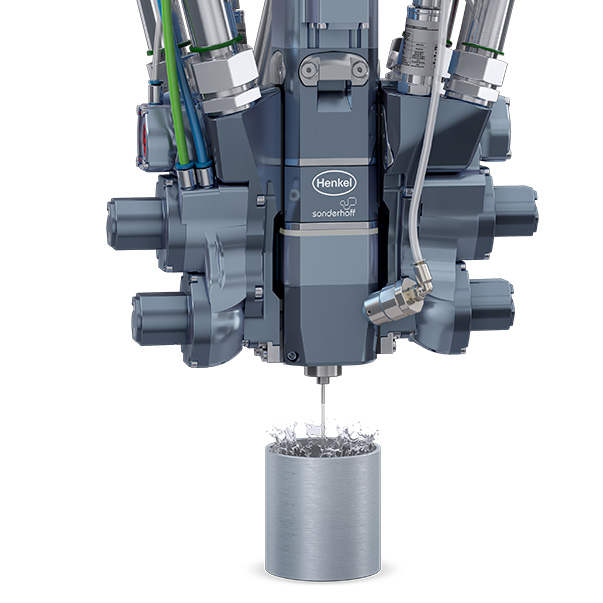

In der Dosierzelle SONDERHOFF 3E PUR ist der Präzisionsmischkopf MK 825 BASIC für 2 Komponenten mit Hochdruckwasserspülung zur Mischkammerreinigung eingesetzt. Im Mischkopf werden die Komponenten dynamisch und homogen vermischt und das Materialsystem mengengenau auf das Bauteil dosiert.

Der MK 825 BASIC ermöglicht eine Dosierung von 0,2 bis 3,0 g/s bei stufenlos einstellbaren, asymmetrischen Mischungsverhältnissen von 10 : 1 bis 1 : 2 und einer Dosiergenauigkeit von ±1 %.

-

Direkte Etageneinspritzung der Komponenten

-

Elektronisch regelbare Rührerdrehzahl

-

Spezielles Rührerdesign ermöglicht schonende Materialvermischung

-

Blasluftnadelventil zur Trocknung des Mischsystems

-

Tropf und wartungsarmes Düsenverschlusssystem STOP-DROP DVS 3

-

Hubverstellung kann einfach durch ein Einstellrad justiert werden

-

Materialdruckmessung am Dosierventil

-

2-Komponenten-Mischkopf mit Hochdruckwasserspülung und dynamischer Vermischung für flüssige bis hochviskose polymere Reaktionswerkstoffe zum Dichtungsschäumen, Kleben und Vergießen

-

Hochdruckwasserspülung zur ökologischen Reinigung der Mischkammer

-

Alternative: Spülung mit A-Komponente

-

Hydromechanisch geregelte Präzisionsventile für eine präzise Dosierung

-

Gewichtsreduzierte Konstruktion in Modulbauweise, blaugrau eloxiert

-

Robuste und wartungsfreie Ausführung aus hoch fester Aluminiumlegierung und Chromstahl

Der MK 825 BASIC wird von einem in der Zelle integrierten 3-Achs-Linearroboter in dem Verfahrbereich von 2.500 x 1.250 x 250 mm (x/y/z) präzise geführt.

Der Linearroboter mit Zahnriemenantrieb zeichnet sich durch eine gute Steifigkeit aus. Hierdurch kann der Mischkopf sehr wiederholgenau über dem zu bearbeitenden Bauteil geführt werden.

TECHNISCHE DATEN |

MK 825 BASIC |

|

Abmaße (H x B x T) 2K-Mischkopf |

248 x 237 x 151 mm |

|

Arbeitsdruck |

bis ca. 20 bar |

|

Austragsleistung |

0,2 bis 3,0 g/s |

|

Dosiergenauigkeit |

±1 % |

|

Mischkopfgewicht |

ca. 5,5 kg |

|

Mischungsverhältnis |

von 10 : 1 bis 1 : 2 stufenlos einstellbar |

| Wählbare Rührerdrehzahl | von 1 - 4.500 U/min stufenlos einstellbar |

| Viskositätsverarbeitungsbereich |

Komponente A: 1.000 - 100.000 mPas (*); Komponente B: 200 - 1.000 mPas (*) |

* In Abhängigkeit der Mischungsverhältnisse, Materialviskositäten und der Auswahl von Pumpen, Schläuchen und Mischelementen.

Bauteilhandling und Hubtürbedienung

Der Maschinenbediener legt ein oder mehrere Bauteile in den Arbeitsbereich der Dosierzelle auf die vorbereitete Werkstückaufnahme. Danach schließt er mit einem Handhebel an der Maschinenvorderseite die Hubtür. Dann kann der vollautomatische Materialauftrag auf das Bauteil starten. Dazu fährt der CNC-gesteuerte Präzisionsmischkopf MK 825 BASIC über die Bauteilkontur.

Zur Entnahme eines oder mehrerer Bauteile nach dem Dosiervorgang öffnet der Maschinenbediener die Hubtür mit der dort angebrachten Handschlaufe oder über den Handhebel.

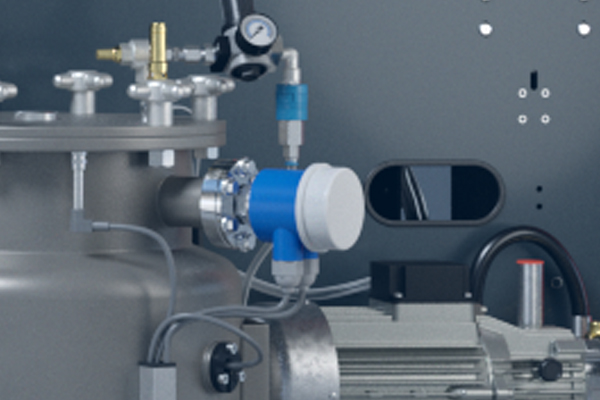

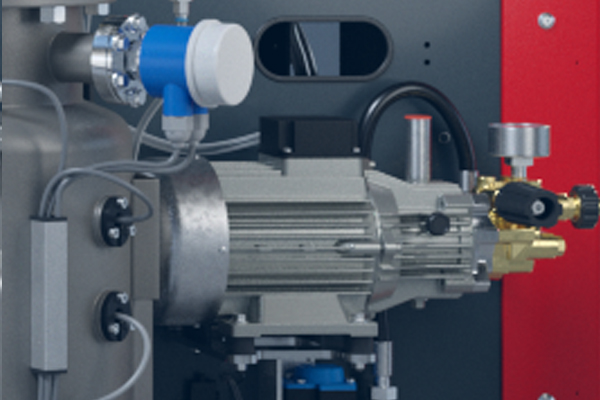

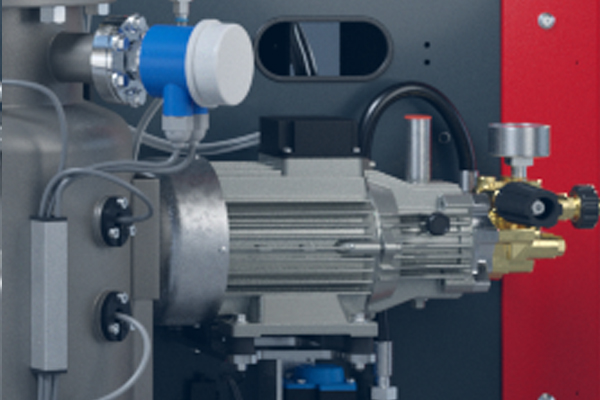

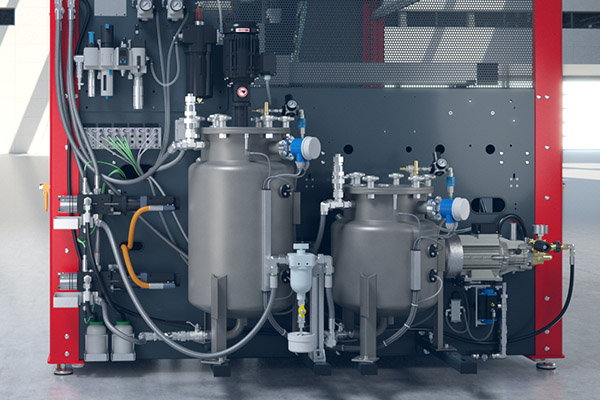

Dosiermaschinenkomponenten und Materialdruckbehälter

Bei der Dosierzelle SONDERHOFF 3E PUR sind die Dosiermaschinenkomponenten an der Stirnseite der Zelle befestigt. Dort befinden sich z. B. die Präzisionszahnradpumpen, der Druckluftanschluss und -trockner sowie die Wartungseinheit und das Hochdruckwasseraggregat für die ökologische Mischkopfspülung.

Auf dem Zellenchassis der linken Stirnseite sind auch die doppelwandigen Materialdruckbehälter in den optimierten Größen für die asymmetrischen Mischungsverhältnisse der A- und B-Komponente der 2K-Polyurethansysteme angebracht.

Die Materialdruckbehälter sind mit unterschiedlichen Sensoren ausgestattet, die anzeigen, ob der Druckbehälter leer ist oder nachgefüllt werden muss.

Für eine kontinuierliche Materialversorgung stehen Ihnen optional automatische Nachfüllstationen für Fässer oder Container (außer die Fasspumpstation FPS) zur Verfügung. Für diesen Fall gibt es eine Überfüllsicherung an den Druckbehältern.

Im Überblick:

Druckluftanschluss, Trockner und Wartungseinheit

Rührwerk zur Homogenisierung der A-Komponente

Überfüllsicherung für die Nutzung bei einer optionalen Nachfüllstation

Hochdruckwasseraggregat für die effektive und ökologische Mischkopfspülung

Kapazitive Sensoren für die Füllstandsregulierung

Materialdruckbehälter mit optimierten Größen für asymmetrische Mischungsverhältnisse

Materialdruckbehälter mit optimierten Größen für asymmetrische Mischungsverhältnisse

Plattenspaltfilter für die B-Komponente

Präzisionszahnradpumpen mit Fördermenge 0,75 ccm/U (A-Komponente) und 0,3 ccm/U (B-Komponente

Druckluftanschluss, Trockner und Wartungseinheit

Rührwerk zur Homogenisierung der A-Komponente

Überfüllsicherung für die Nutzung bei einer optionalen Nachfüllstation

Hochdruckwasseraggregat für die effektive und ökologische Mischkopfspülung

Kapazitive Sensoren für die Füllstandsregulierung

Materialdruckbehälter mit optimierten Größen für asymmetrische Mischungsverhältnisse

Materialdruckbehälter mit optimierten Größen für asymmetrische Mischungsverhältnisse

Plattenspaltfilter für die B-Komponente

Präzisionszahnradpumpen mit Fördermenge 0,75 ccm/U (A-Komponente) und 0,3 ccm/U (B-Komponente

Druckluftanschluss, Trockner und Wartungseinheit

Rührwerk zur Homogenisierung der A-Komponente

Überfüllsicherung für die Nutzung bei einer optionalen Nachfüllstation

Hochdruckwasseraggregat für die effektive und ökologische Mischkopfspülung

Kapazitive Sensoren für die Füllstandsregulierung

Materialdruckbehälter mit optimierten Größen für asymmetrische Mischungsverhältnisse

Materialdruckbehälter mit optimierten Größen für asymmetrische Mischungsverhältnisse

Plattenspaltfilter für die B-Komponente

Präzisionszahnradpumpen mit Fördermenge 0,75 ccm/U (A-Komponente) und 0,3 ccm/U (B-Komponente

Materialaufbereitung 3E PUR:

-

Materialdruckbehälter mit Füllstandssensoren, Sicherheitsdruckventil (TÜV baumustergeprüft), Überfüllsicherung und Absperrkugelhahn, mit Druckluftarmaturen und Druckluftreduzierventilen zur Vordruckregelung der Behälterdrücke

-

44 l Materialdruckbehälter, doppelwandig und aus Chromnickelstahl, für die A-Komponente

-

24 l Materialdruckbehälter, doppelwandig und aus Chromnickelstahl, für die B-Komponente

-

Optional: Materialversorgung durch Nachfüllstationen (außer die Fasspumpstation FPS) für Gebinde von 20 bis 1.000 Liter

-

Maschendrahtfilterpatronen und Plattenspaltfilter für die B-Komponente

-

Drehstromrührwerk mit 99 U/min für den Materialdruckbehälter der A-Komponente

-

Automatische Luftbeladung

-

Präzisionszahnradpumpen: Fördermenge 0,75 ccm/U (A-Komponente) und 0,3 ccm/U (B-Komponente)

-

Schlauchpaket: Komponente A: Gewebeverstärkter Polyamid-Hochdruckschlauch, Komponente B: Stahlarmierter Teflon Hochdruckschlauch, Rezirkulationsschlauchpaket

Die einzelnen Komponenten der Dosierzelle 3E PUR

Schaltschrank

Der Schaltschrank ist die erweiterbare zukunftsfähige Steuerungszentrale der Dosierzelle SONDERHOFF 3E PUR mit DM 50x Technologie. Er beinhaltet die Elektroverteilung sowie die Steuerungs und Sicherheitstechnik für die Dosiermaschine und die CNC-Steuerung des in der Zellen verbauten 3-Achs-Linerarroboters.

Multifunktionales Mobilepanel MP 2

Die Dosierzelle SONDERHOFF 3E PUR ist so konzipiert, dass der Bediener die unter schiedlichsten Aufgabenstellungen einfach und sicher erfüllen kann. Die Bedienung erfolgt über das einfach zu handhabende, multifunktionale Mobilepanel MP 2 mit integriertem 10,1“ Touchscreen. Hiermit wird die Konturprogrammierung von Bauteilen wesentlich erleichtert.

Optionaler Wechseltisch

Die Bauteilbestückung der Dosierzelle SONDERHOFF 3E PUR kann optional auch über einen anbaubaren Wechsel- / Schiebetisch durch manuelles Verschieben der Aufnahmeplatten erfolgen. Bei dieser Lösung bestückt ein Maschinenbediener die beiden Aufnahmeplatten jeweils im Wechsel mit den Bauteilen.

Optionale automatische Nachfüllstationen

Die Dosierzelle 3E PUR kann für eine automatische Materialversorgung optional mit einer Nachfüllstation ausgestattet werden. Diese sorgt für eine materialspezifische Aufbereitung, homogene Konsistenz und kontinuierliche Materialversorgung der Komponentenbehälter der Misch und Dosieranlage – ohne Exposition oder Kontamination der abzufüllenden Produkte.

Technischer Service

Die Produktivität einer Maschine wird maßgeblich durch ihre zuverlässige Verfügbarkeit bestimmt. Deshalb sorgen wir dafür, fehlerbedingte Stillstandzeiten und wartungsbedingte Produktionsunterbrechungen intelligent zu minimieren.

Unser Servicepaket beinhaltet das Zusammenspiel aus proaktivem Inhouse-Service, zum Beispiel durch Risikoanalysen, sowie erfahrenem, kompetentem Vor-Ort-Service und reaktionsschnellem Online-Service, Stichwort: Remote Collaboration. Hiermit unterstützen wir Sie bei der sicheren Planung und Durchführung Ihrer Produktionsprozesse sowie der vorausschauenden Wartung.