Maßgeschneiderte Lösungen für das Dichtungsschäumen

und die Verklebung von V-Filtern

Wir entwickeln individuell für Ihre spezifischen Anforderungen

In der pharmazeutischen und Mikrochipindustrie ist die Herstellung in Reinräumen mit sauberer Luft ein kritischer Produktionsfaktor – auch in Operationssälen und auf Intensivstationen ist die Luftqualität existenziell.

Die hierfür erforderlichen Luftfilter für Reinräume, von HEPA- (High Efficiency Particulate Airfilter) bis Super-ULPA-Filtern (Ultra-Low Penetration Air) müssen nicht nur nach höchsten Qualitätsstandards gefertigt werden, sondern im eingebauten Zustand auch einen Leckage-freien Sitz haben.

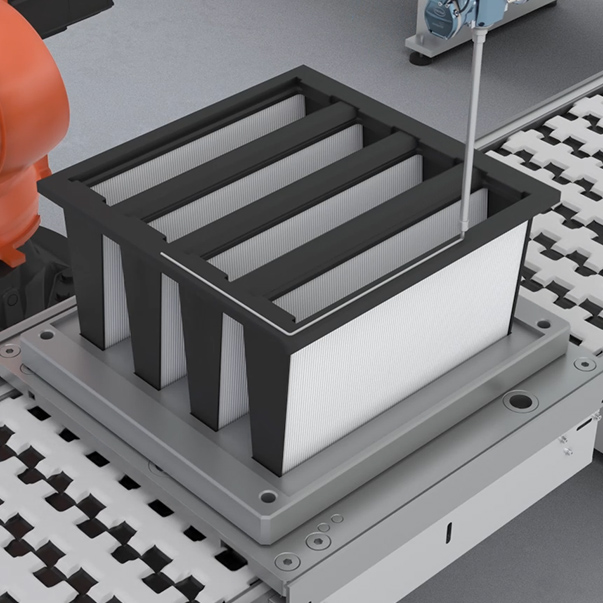

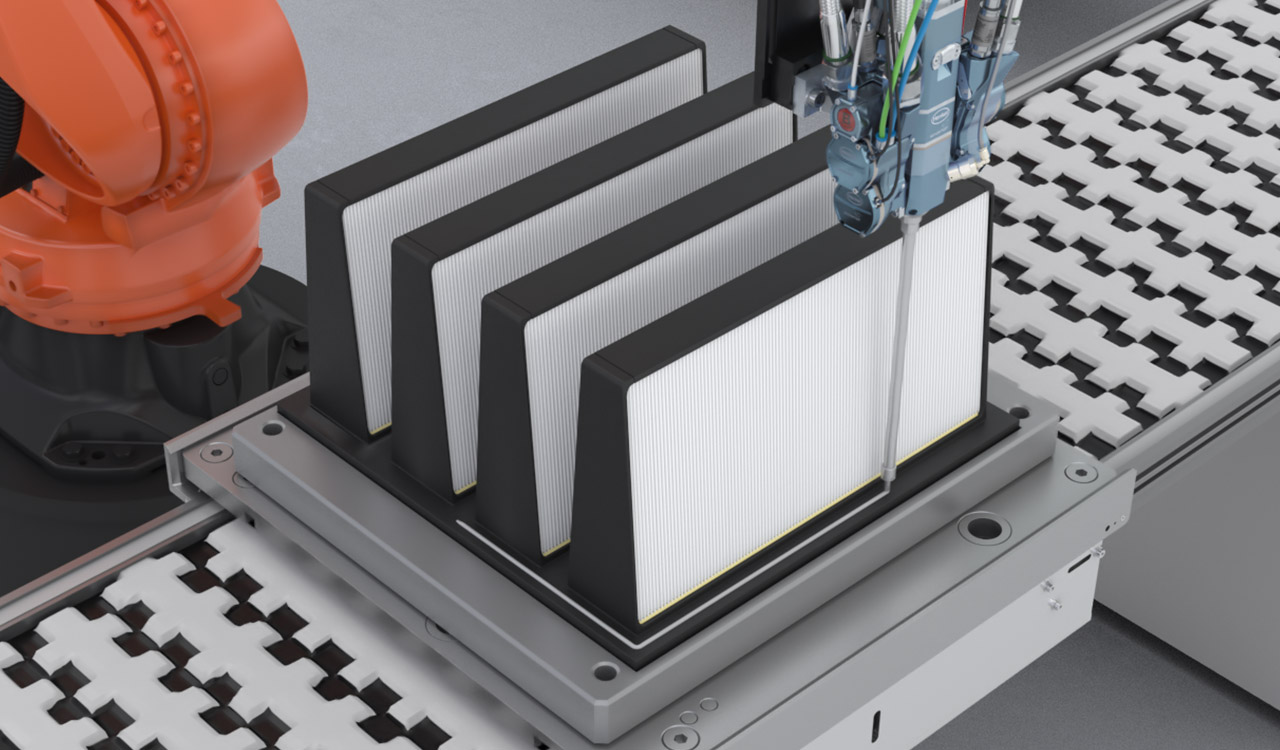

Kompaktfilter in V-Form werden für Lüftungsanlagen oder ähnliche industrielle Anwendungen eingesetzt. Sie sind für hohe Luftvolumenströme und lange Standzeiten konzipiert.

Dadurch dass sich die Filterfläche dank sehr feiner Filterfaltung deutlich erhöht, eignen sich V-Filter für größere Luftströme und sind auch in höheren Filterklassen (M5 bis F9 nach EN 779) erhältlich.

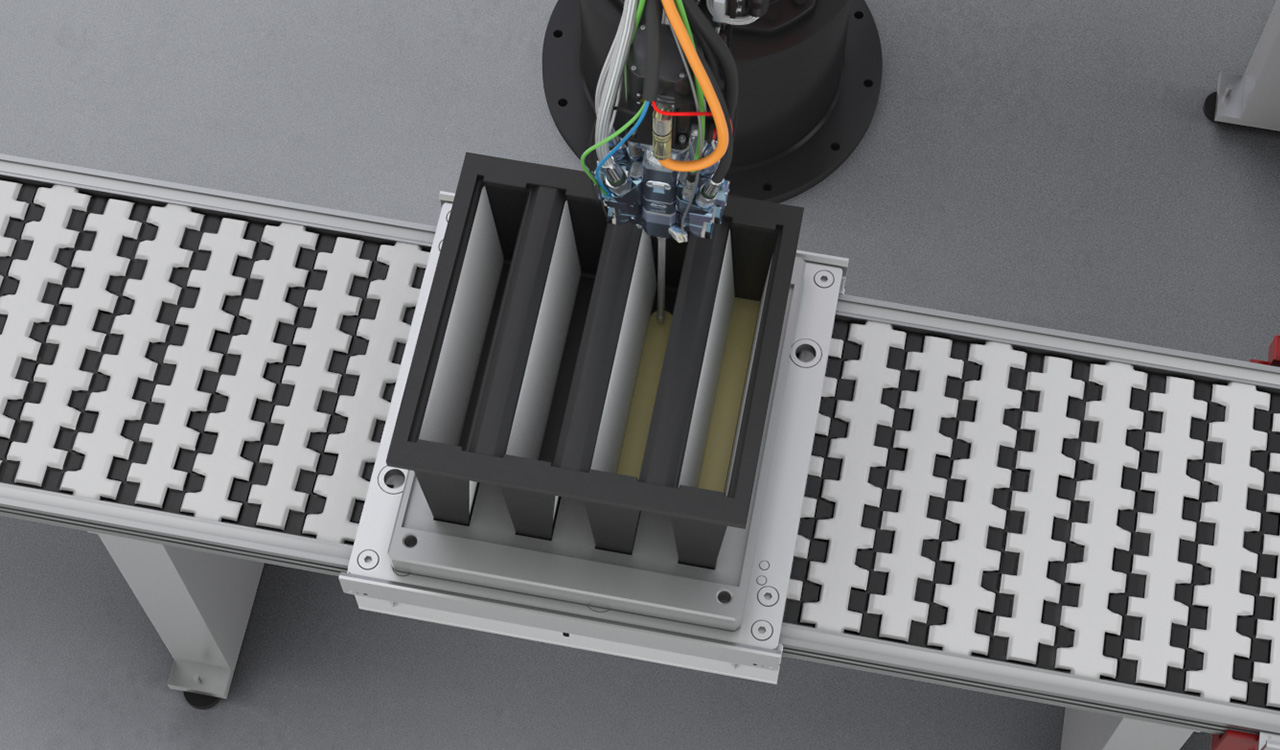

MK 800 PRO mit verlängerter Mischkammer

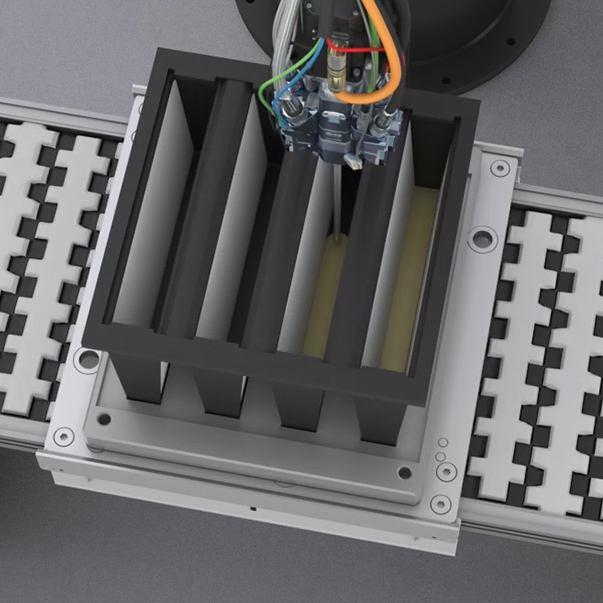

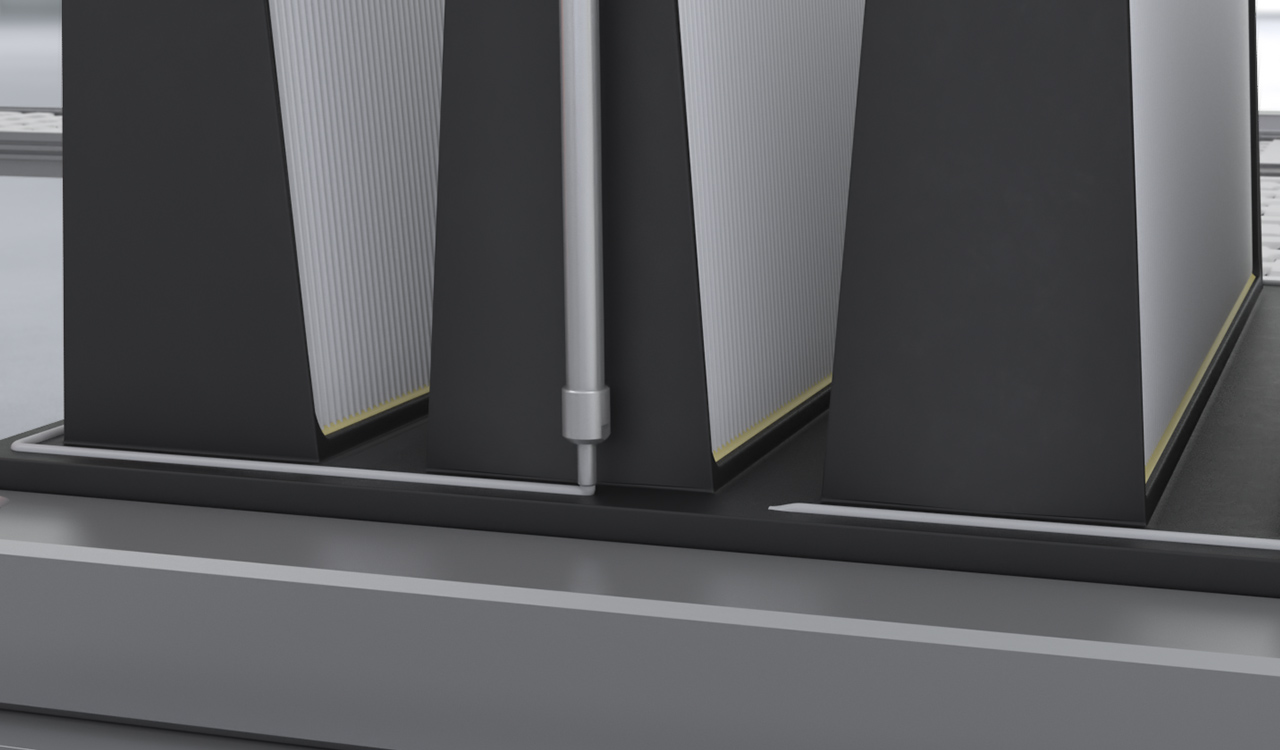

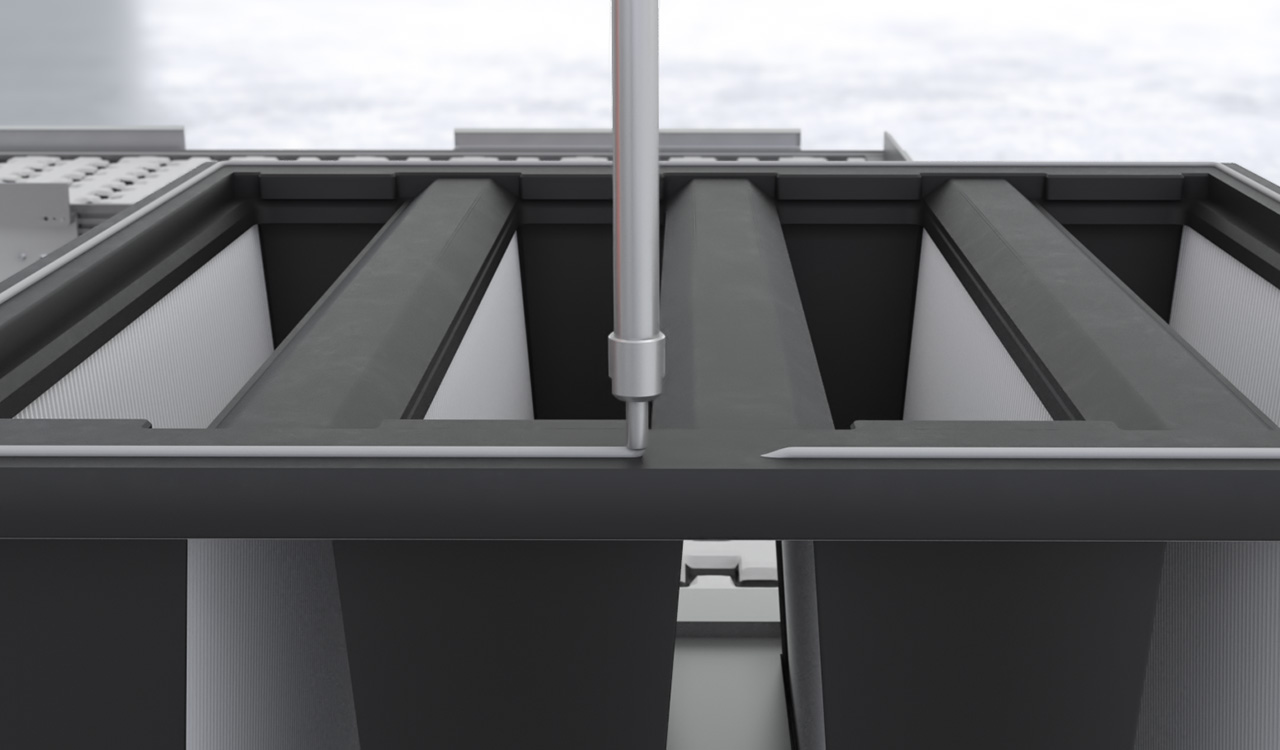

Für Bauteile, die konstruktionsbedingt nicht besonders einfach zugänglich sind, wie bei einem V-Filter, und an Stellen eine Dichtung und Verklebung benötigen, kann es notwendig werden, die Austragsdüse zu verlängern. Dies ist jedoch nur bedingt möglich, da es ansonsten zu Staudruck führen würde.

Von daher haben wir eine Lösung konstruiert, die es ermöglicht, auch unzugängliche Bauteile z.B. mit einer Dichtung zu versehen. Die Mischkammer wurde verlängert, wie auch der darin über die volle Länge eingebaute Rührer, und mit einer kurzen Austragsdüse versehen.

Mit dieser Lösung ist es möglich, bis zu 60cm (abhängig von Materialviskositäten und Prozessbedingungen) zu überbrücken und die V-Filter mit einer Dichtung oder Verklebung auszustatten.

Animation zum Abdichten und Verkleben von

V-Filtern mit der Sonderhoff DM 50x

Materialien für das Verkleben und Abdichten von V-Filtern

Unsere Materialsysteme sorgen für maximale Stabilität und Dichtigkeit und besitzen eine hohe mechanische Festigkeit sowie sehr gute Haftungseigenschaften.

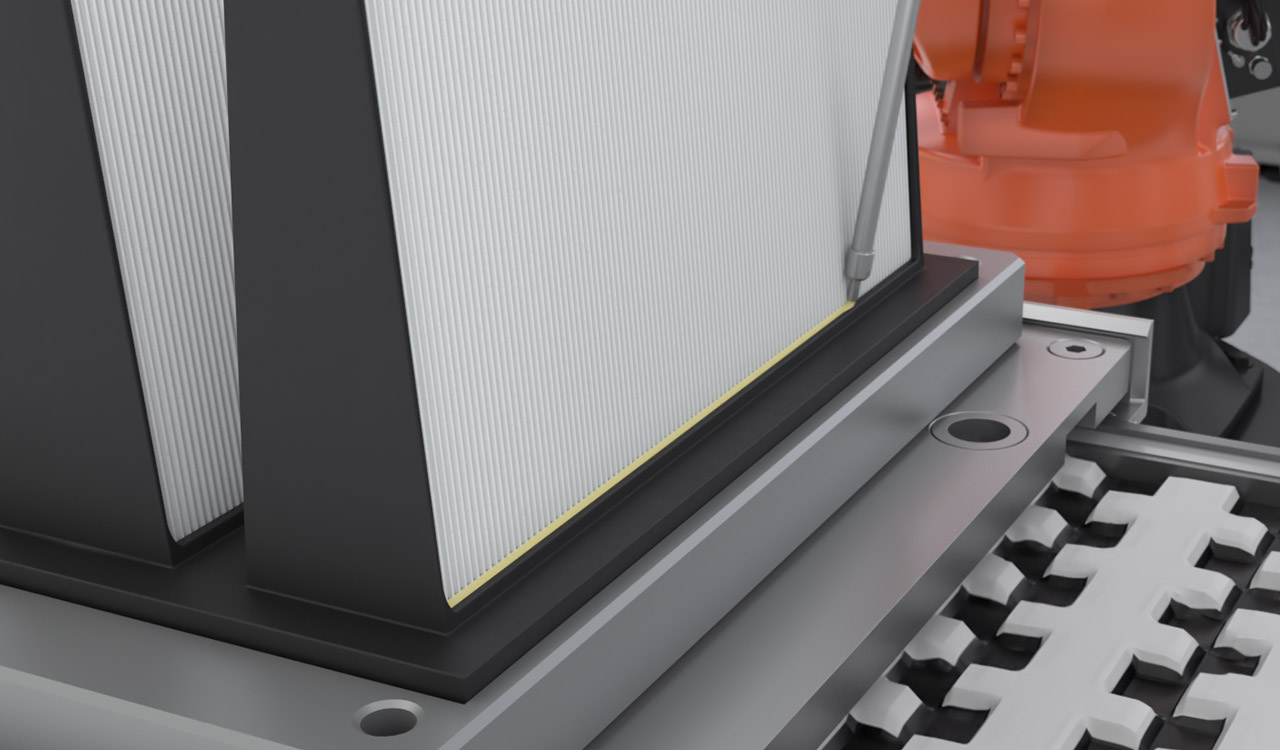

Bei V-Filtern werden auf die Stirn- und Unterseiten eine 2K Polyurethanschaumdichtung aufgetragen und das Filtermedium mit dem Rahmen mit einem 2K Polyurethandichtklebstoff verklebt.

Beim Einbau des V-Filters in die Lüftungsanlage wird die Schaumdichtung komprimiert und ein Leckage-freier Filtersitz erzielt.

Material und Maschine werden genau aufeinander abgestimmt, wodurch ein optimales Zusammenspiel von Dosierprozess und CNC-gesteuerten Bewegungsabläufen erreicht wird. Das führt zu einer hochwertigen Verklebung des Filters und Abdichtung des Filterrahmens sowie effizienten Produktionsprozessen.

Referenzdichtungsschaum

| FERMAPOR K31-A-3030-1-MX | FERMAPOR K31-A-6045-2-B-MX | ||

| FERMAPOR K31-B-N | FERMAPOR K31-B-4 | ||

| MV | 6,0 : 1 | 4,0 : 1 | |

| Topfzeit | 35 Sek. | 28 Sek. | |

| Klebfreizeit | 5 Min. | 3 Min. | |

| Mittlere Viskosität A-Komp. | 33.000 mPas | 56.000 mPas | |

| Dichte Schaum (DIN EN ISO 845) | 0,20 g/cm³ | 0,28 g/cm³ | |

| Härte (Shore 00) | 26 | 55 | |

| Temperaturbeständigkeit | von -40 bis + 80 °C | von -40 bis + 80 °C | |

| Einsatzgebiet | V-Filter mit Nut | V-Filter ohne Nut |

Die verschiedenen Reaktionsphasen des Dichtungsschaums in der zeitlichen Abfolge

Referenzkleber

| FERMADUR A-196-7-VP9 | ||

| FERMADUR B-RF | ||

| MV | 3,0 : 1 | |

| Topfzeit | 160 Sek. | |

| Klebfreizeit | 9 Min. | |

| Viskosität A-Komp. | 5.200 mPas | |

| Dichte Schaum (DIN EN ISO 845) | 1,27 g/cm³ | |

| Härte (Shore A) | 93 | |

| Härte (Shore D) | 30 | |

| Temperaturbeständigkeit | von -40 bis + 80 °C |

Zusätzlich zu den Referenzprodukten entwickeln wir Materialsysteme entsprechend Ihren individuellen Anforderungen. Zu den Einflussfaktoren gehören die Topfzeit bis zum Beginn der Schaumbildung, die Aushärtezeit sowie die Viskosität, die Härte und die Haftungseigenschaften.

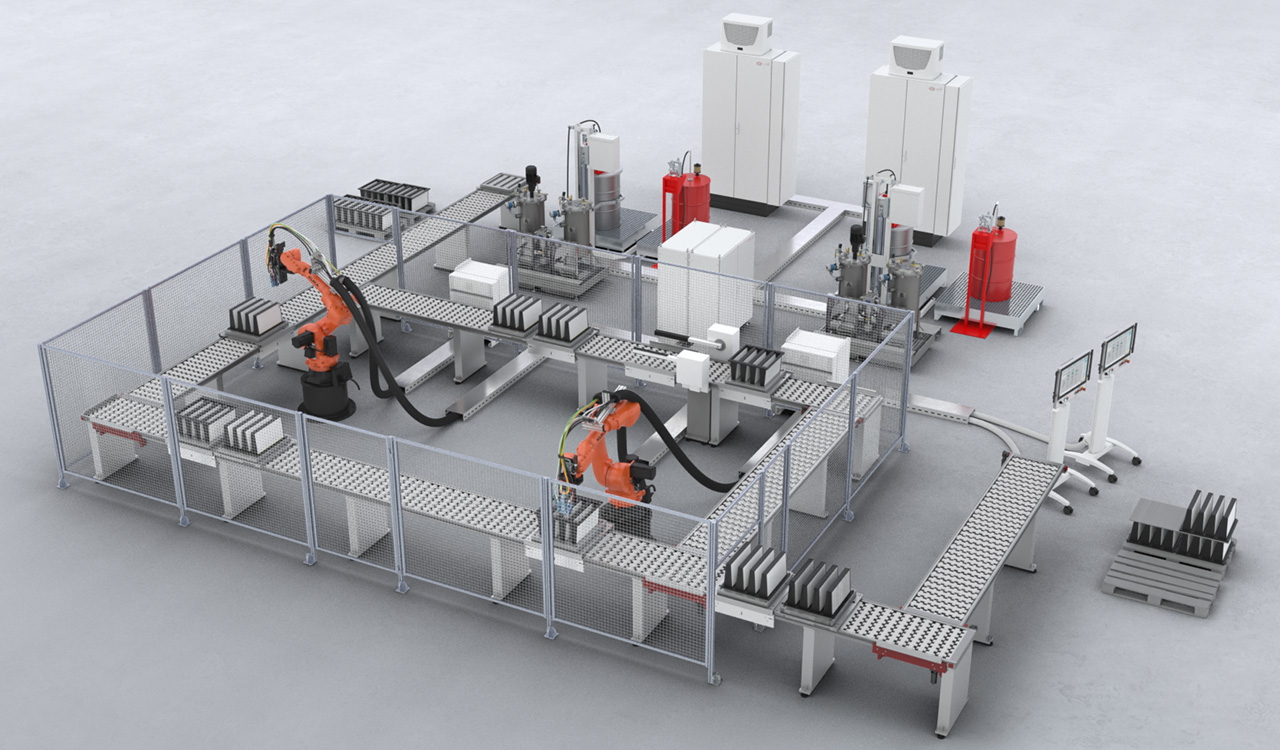

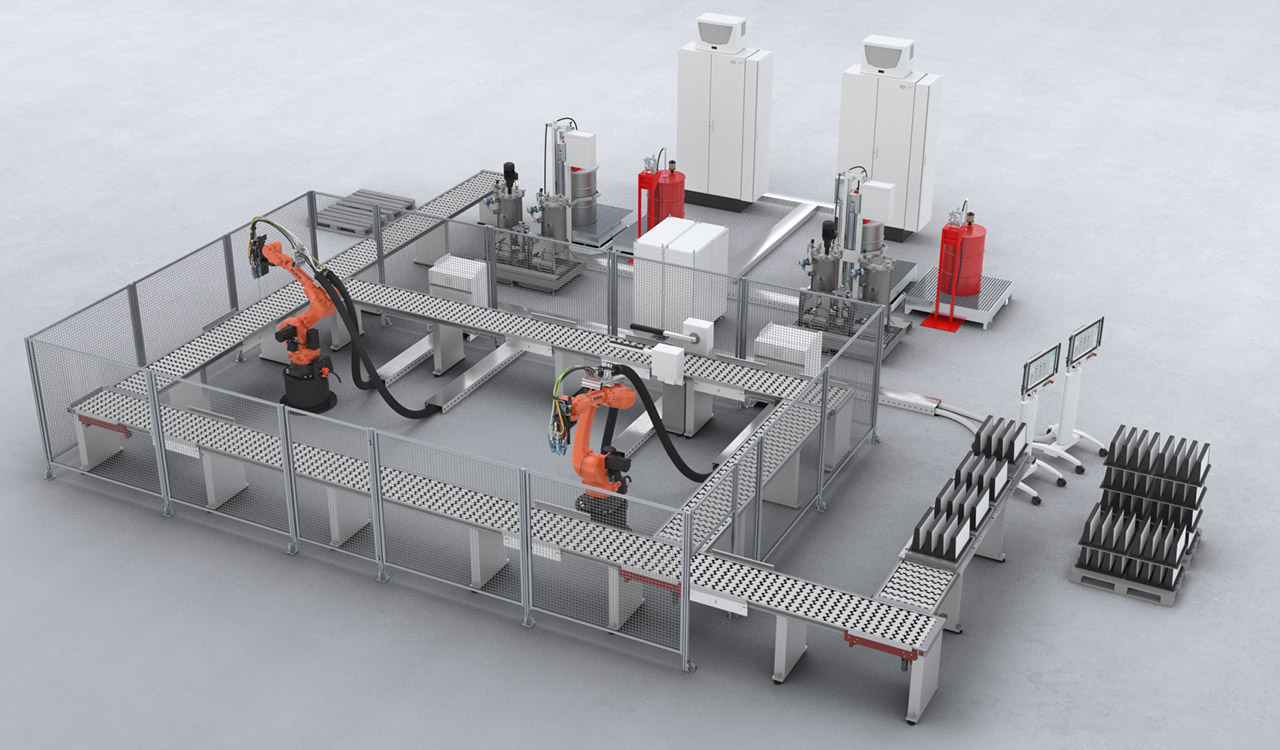

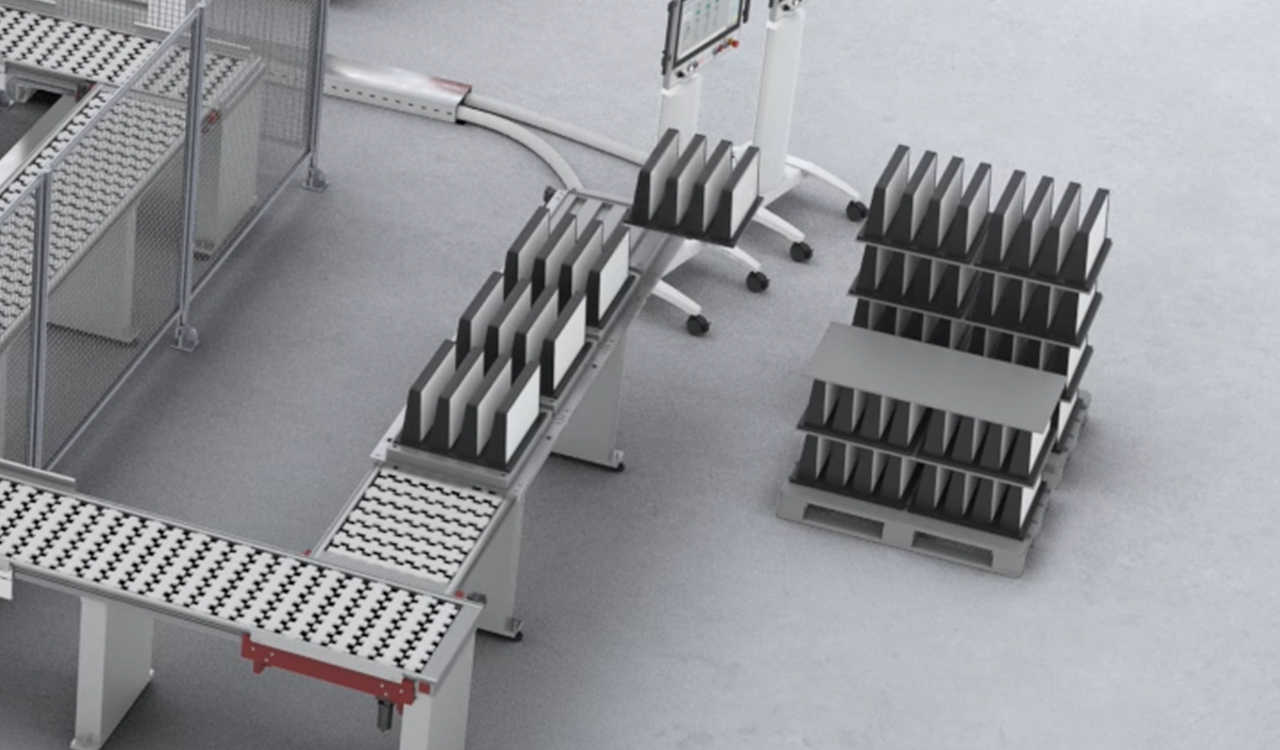

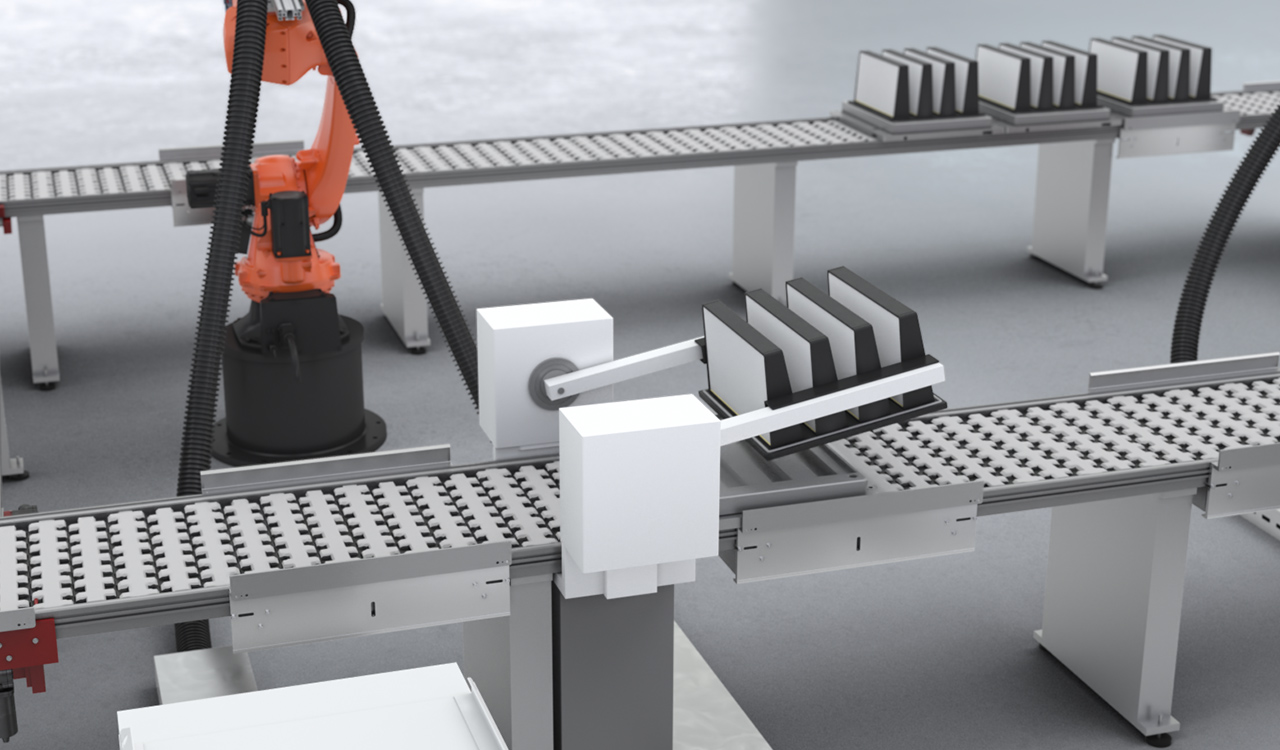

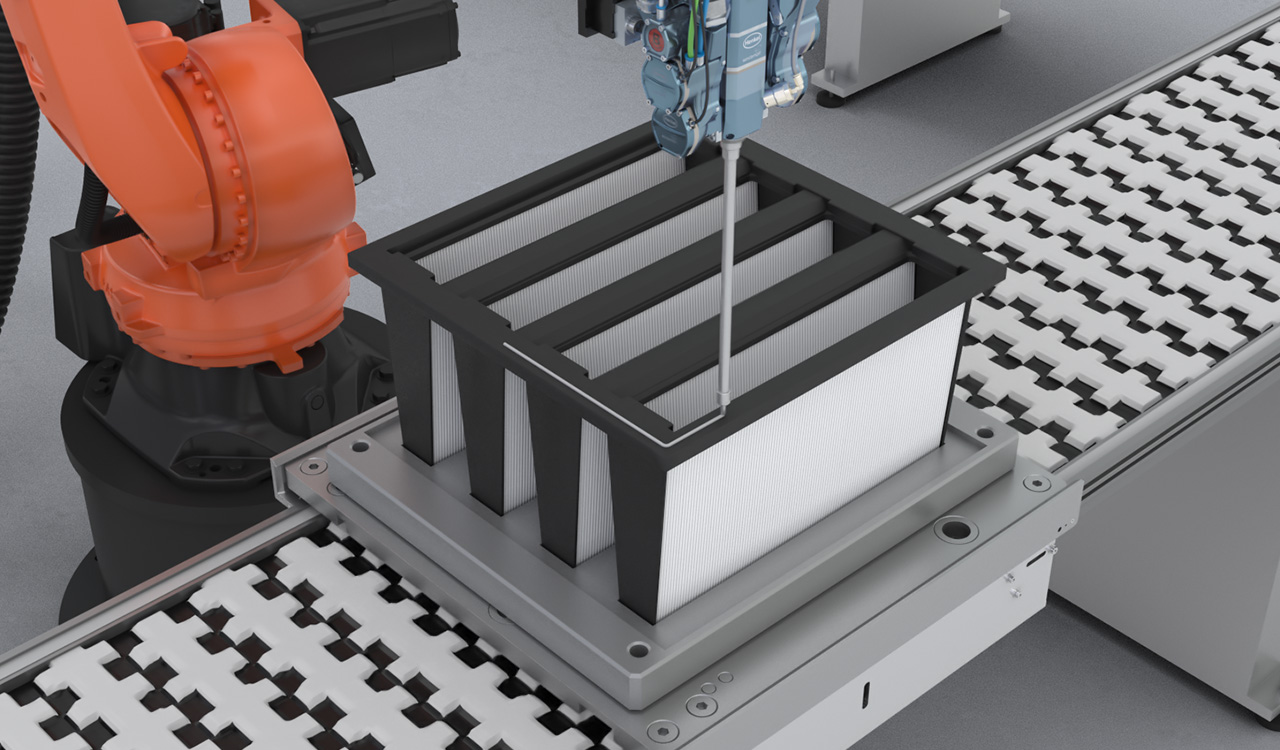

Produktionslayout zum Abdichten und Verkleben von V-Filtern

Die Anlage für die Abdichtung und Verklebung von V Filtern besteht aus zwei Dosieranlagen DM 502 und zwei 6-Achs-Robotern, an denen jeweils der Sonderhoff Mischkopf MK 800 PRO montiert ist.

Die Versorgung der Materialdruckbehälter erfolgt über automatische Nachfüllstationen.

Die Steuerung und Elektronik befinden sich in zwei separat stehenden Schaltschränken. Der Werker bedient die Anlage über die beiden fahrbaren Bedienpanel CONTROL 2.

Die Zu- und Abführung der V-Filter auf den Werkstückträgern erfolgt über das umlaufendende Transferbandsystem.

Touchscreen Bedienpanel CONTROL 2

Schaltschrank

Schaltschrank

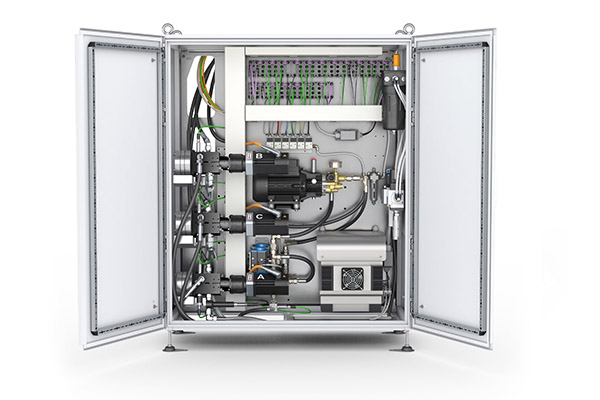

Dosiermaschinenschrank

Elevator

Elevator

Supply Tap

Supply Tap

Mischkopf MK 800 PRO

Mischkopf MK 800 PRO

Touchscreen Bedienpanel CONTROL 2

Schaltschrank

Schaltschrank

Dosiermaschinenschrank

Elevator

Elevator

Supply Tap

Supply Tap

Mischkopf MK 800 PRO

Mischkopf MK 800 PRO

Touchscreen Bedienpanel CONTROL 2

Optional erhältlich: Touchscreen-Bedienpanel CONTROL (21,5“) zur Bedienung des Dosiersystems

Mehr Informationen zu unseren BedienpanelsSchaltschrank

Im Schaltschrank sind Steuerelektronik, Sicherheitstechnik und Industrie-PC untergebracht.

Mehr Informationen zu unseren SchaltschränkenSchaltschrank

Im Schaltschrank sind Steuerelektronik, Sicherheitstechnik und Industrie-PC untergebracht.

Mehr Informationen zu unseren SchaltschränkenDosiermaschinenschrank

Der Schrank der Dosiermaschine enthält die Komponenten der Dosierperipherie, z.B. die Dosierpumpen.

Mehr Informationen zu unseren MaschinenschränkenElevator

Optional: Automatische Fassbefüllstation ELEVATOR für die A-Komponente mit pneumatischem Lift und Rührwerk

Mehr Informationen zu unseren NachfüllstationenElevator

Optional: Automatische Fassbefüllstation ELEVATOR für die A-Komponente mit pneumatischem Lift und Rührwerk

Mehr Informationen zu unseren NachfüllstationenSupply Tap

Optional: Automatische Fassnachfüllstation SUPPLY TAP für dünnflüssige Produkte, z. Isocyanate (B-Komponente)

Mehr Informationen zu unseren NachfüllstationenSupply Tap

Optional: Automatische Fassnachfüllstation SUPPLY TAP für dünnflüssige Produkte, z. Isocyanate (B-Komponente)

Mehr Informationen zu unseren NachfüllstationenMischkopf MK 800 PRO

MK 800 PRO Präzisionsmischkopf mit Hochdruckwasserspülung oder alternativem Komponentenspülsystem

Mehr Informationen zu unseren MischköpfenMischkopf MK 800 PRO

MK 800 PRO Präzisionsmischkopf mit Hochdruckwasserspülung oder alternativem Komponentenspülsystem

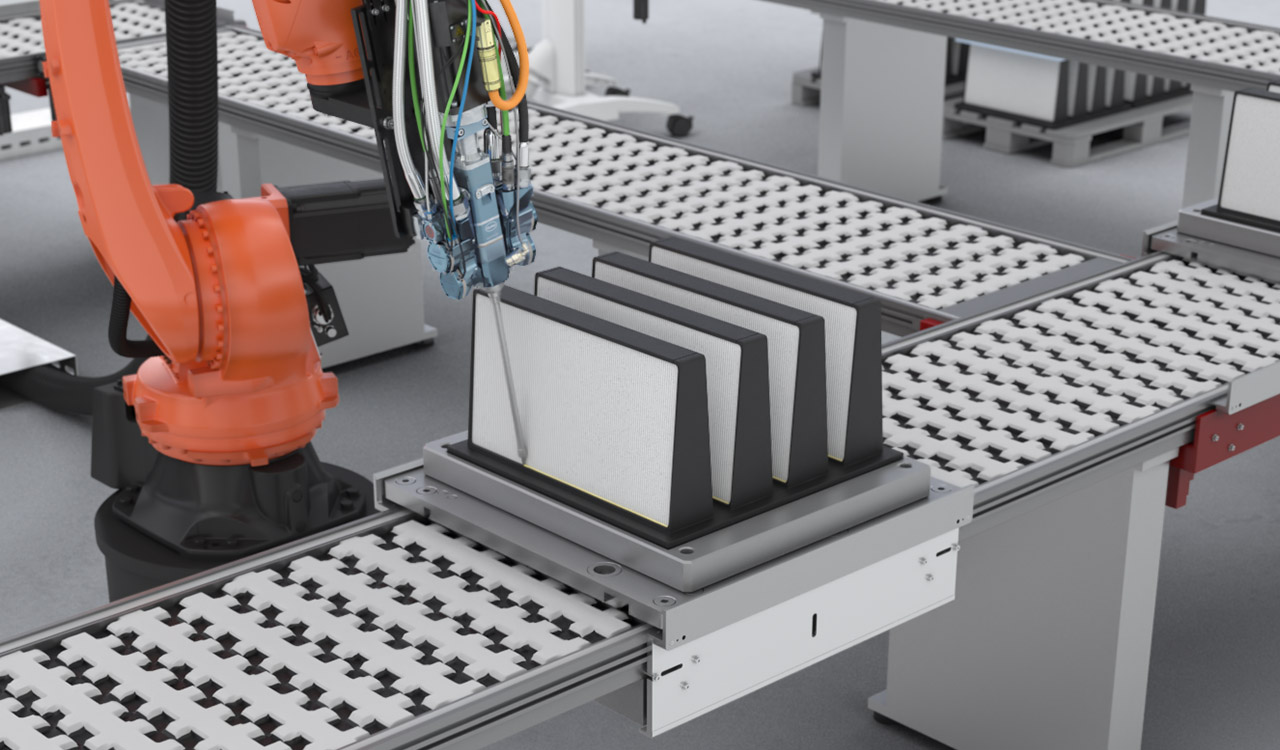

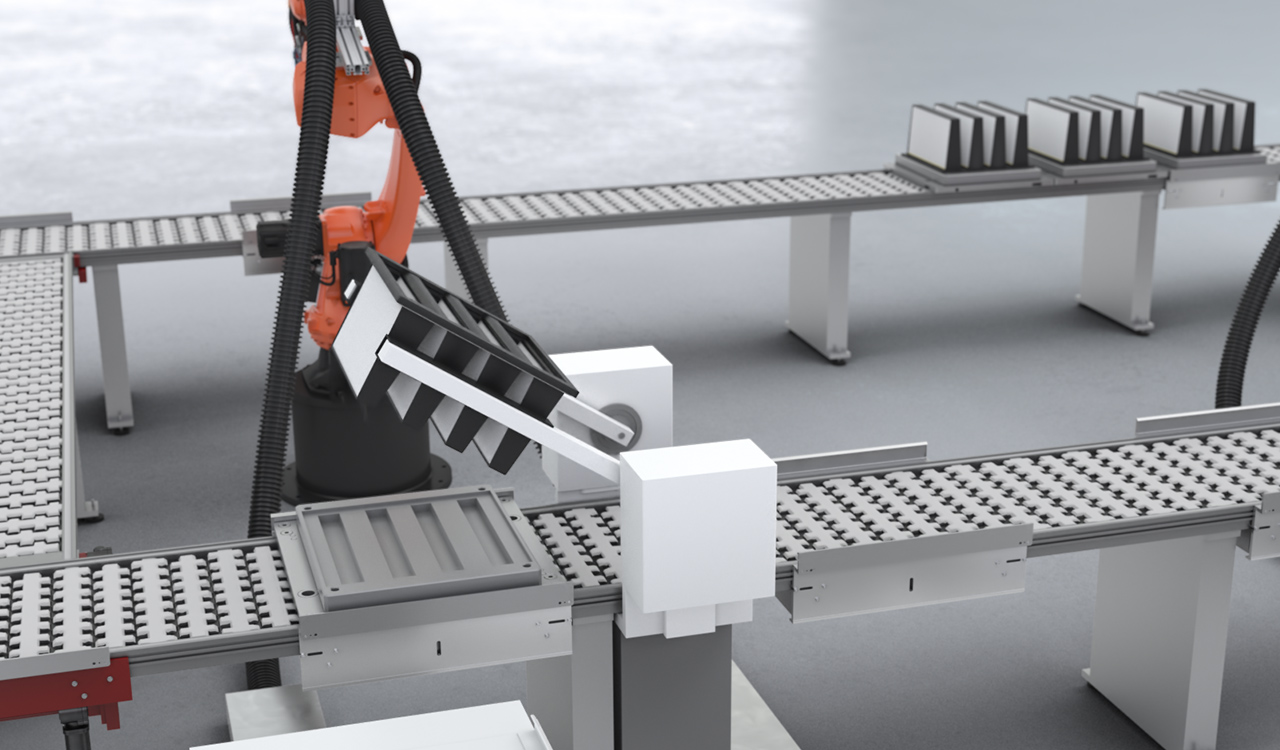

Mehr Informationen zu unseren MischköpfenDer Prozess für das Abdichten der Filterrahmen und das Verkleben der Filterpakete in den V-förmigen Rahmen beginnt mit dem manuellen Einlegen der V-Filterrahmen in die Werkstückträger auf dem Transferband.

Im ersten Schritt fährt der am 6-Achs-Roboter montierte Mischkopf die Außenseiten des V-Rahmens ab und dosiert dort den 2K Polyurethan Dichtklebstoff FERMADUR zur Verklebung der Filter mit dem Rahmen.

An der zweiten Station wird die 2K Polyurethanschaumdichtung FERMAPOR K31 auf die Kontur des Filterrahmens aufgetragen. Dazu bewegt der zweite 6-Achs-Roboter den Mischkopf wiederholgenau um den V-Rahmen.

Das pastös applizierte Dichtungsmaterial schäumt auf und bildet bei Raumtemperatur eine Weichschaumdichtung, die mit einer nahezu unsichtbaren Kopplungsstelle nahtlos abschließt.

Um auch die Unterseiten zu verkleben und abzudichten, wird an der nächsten Station der V-Filter um 180° gedreht und zur nächsten Dosierstation gefördert.

An der nächsten Station angekommen wird der Werkstückträger fixiert und der Mischkopf appliziert den 2K Polyurethan Dichtklebstoff FERMADUR am Boden des V-Filters, um dort die Filter mit den gegenüberliegenden Innenseiten zu verkleben.

Im folgenden Prozessschritt wird auf die Rahmenkontur noch die zweite Polyurethanschaumdichtung konturgenau und nahtlos aufgetragen.

Nach dem Aufbringen der zweiten Abdichtung ist der Produktionsprozess beendet und die fertig abgedichteten und verklebten V-Filter werden zur Ausreaktion vom Band entnommen und auf einer Palette gestapelt.