Maßgeschneiderte Vergusslösung für Ladestecker

Wir entwickeln individuell für Ihre spezifischen Anforderungen

Mit dem Referenzmaterial FERMADUR-A-690-UL1 und B-N (B-Komponente) werden die Kabellitzen im EV-Ladesteckergehäuse wasserdicht versiegelt. Dieser 2-Komponenten Polyurethanverguss härtet bei Raumtemperatur aus und ist von -40 bis +80 °C temperaturbeständig.

Er ist mechanisch besonders stabil und reißfest sowie schwund- und spannungsarm. Dadurch erhöht sich die Durchschlagsfestigkeit und der Schutz vor Feuchtigkeit und Korrosion. In der Regel hat Polyurethanverguss eine gute Haftung auf Kunststoffoberflächen.

Alternativ zum vorgestellten Referenzmaterial können wir unsere Vergusssysteme auch an Ihre Bauteilanforderung und Spezifikation anpassen.

Maßgeschneiderte Vergusssysteme für maximale Produktsicherheit

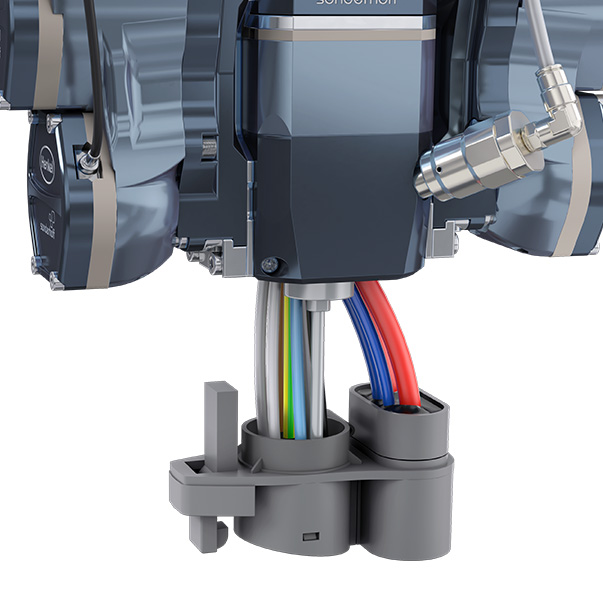

Der Polyurethanverguss FERMADUR wird mit Hilfe der FIP-(Formed-In-Place) Technologie unserer Misch- und Dosiermaschine DM 502 über den CNC-gesteuerten Mischkopf MK 825 PRO mit hoher Dosier- und Wiederholgenauigkeit in die Aufnahmebuchsen der Kabellitzen im Ladesteckergehäuse blasenfrei appliziert.

Nach dem Dosiereintrag bildet sich eine glatte, ebene Abschlussfläche, die keinen Schrumpf zeigt. Nach der Aushärtung bei Raumtemperatur, optional durch einen Temperofen beschleunigt, entsteht eine kompakte Versiegelung in der gewünschten Härte.

Unsere Vergusssysteme und der vollautomatisierte Applikationsprozess für das Vergießen der Kabellitzen im EV-Ladesteckergehäuse sind optimal aufeinander abgestimmt sowie an Ihre spezifischen Bauteilanforderungen angepasst

Referenzmaterial

| FERMADUR -A-690-UL1 | ||

| FERMADUR-B-N | ||

| MV | 3 : 1 | |

| Topfzeit | 130 Sek. | |

| Klebfreizeit | 4 Min. | |

| Mittlere Viskosität A-Komp. | 5.000 mPas | |

| Dichte Schaum | 1,55 g/cm³ | |

| Härte (Shore 00) | 84 | |

| Temperaturbeständigkeit | von -40 bis + 80 °C | |

| Vorbehandlung | Plasma / Corona / Primer |

Zusätzlich zu den Referenzprodukten entwickeln wir Materialsysteme entsprechend Ihren individuellen Anforderungen. Zu den Einflussfaktoren gehören die Topfzeit bis zum Beginn der Schaumbildung, die Aushärtezeit sowie die Viskosität, die Härte und die Haftungseigenschaften.

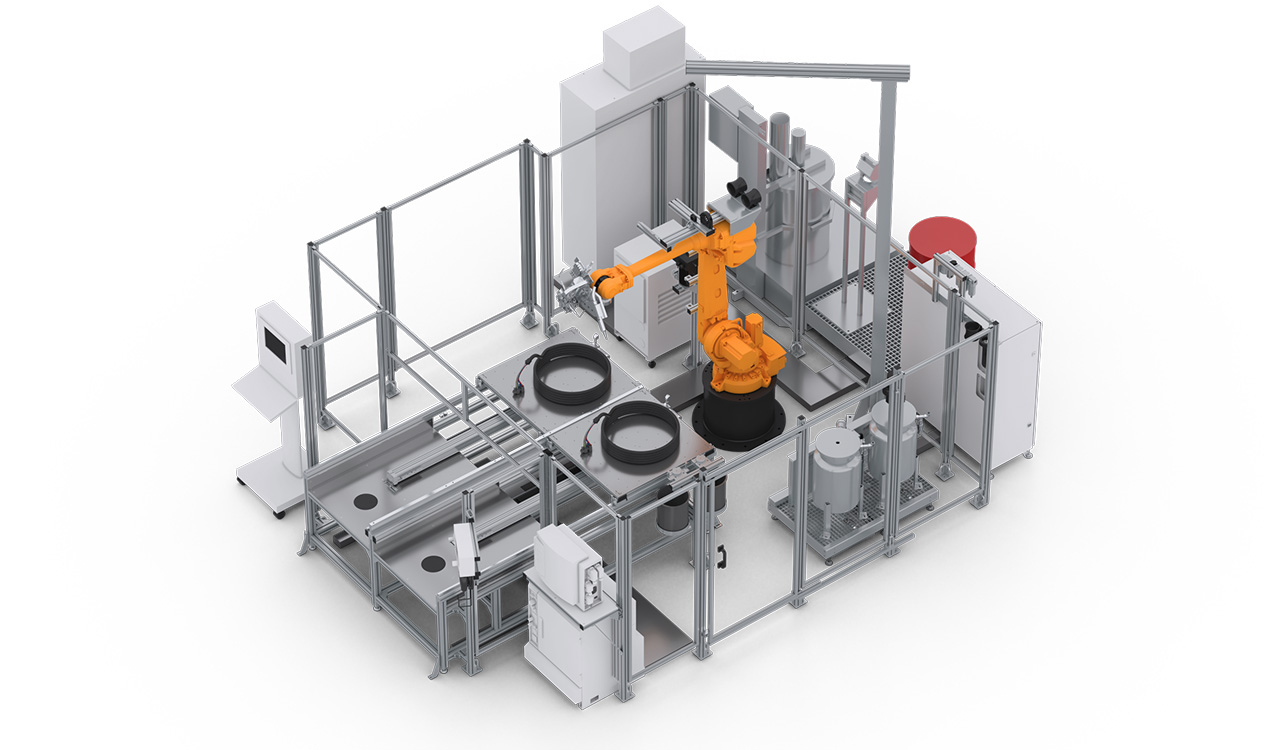

Misch- und Dosieranlage DM 502 mit 6-Achs-Roboter und Wechseltisch für das Vergießen der EV-Ladesteckergehäuse mit Polyurethanverguss

Flexibel und vollautomatisch – ganz nach Ihren Anforderungen

Die hier abgebildete Referenzkonfiguration für das Vergießen der Kabellitzen im EV-Ladesteckergehäuse besteht aus der Misch- und Dosieranlage DM 502 für zwei Materialkomponenten unter Einsatz eines 6-Achs-Roboters und des Wechseltischs WT 1-LEVEL.

Ein Maschinenbediener oder optional ein Pick & Place Roboter platziert die EV-Ladesteckergehäuse und das aufgerollte Ladekabel auf die Teileaufnahmen der Wechseltischplatte und steckt die Kabellitzen in die Buchsen des Ladesteckers zur Vorbereitung für den Vergussprozess.

Das Vergießen der Kabellitzen in den Aufnahme- buchsen des Gehäuses erfolgt über den Mischkopf der DM 502 im kontinuierlichen Pendelbetrieb der zwei Aufnahmeplatten in einer Ebene.

Der eingesetzte 6-Achs-Roboter sorgt für die wiederholgenaue Führung des am Roboterarm montierten Präzisionsmischkopfs MK 825 PRO über dem Bauteil. Hierbei wird FERMADUR Vergussmaterial aus Polyurethan mit hoher Dosiergenauigkeit dimensionsgenau und vollautomatisch in die Aufnahmebuchsen des Ladesteckergehäuses für das Vergießen der Kabellitzen eingetragen.

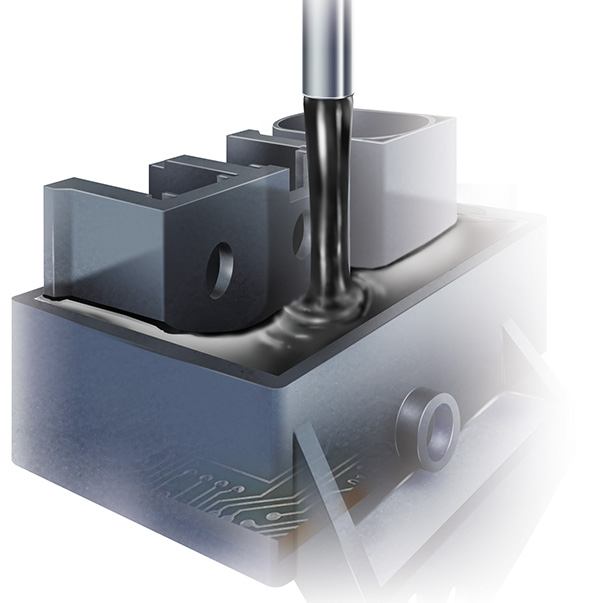

Dabei reicht die Dosierdüse möglichst tief in das Bauteil, damit es von unten nach oben ohne Blasenbildung formschlüssig aufgefüllt wird und dadurch keine Lufteinschlüsse entstehen. Nach der Aushärtung entsteht eine kompakte Versiegelung in der gewünschten Härte und die Kabellitzen sind somit fest mit dem Stecker verbunden und geschützt.

Für den Fall, dass Bauteile sowohl mit Verguss als auch Dichtungsschaum kombiniert in einem Fertigungsschritt appliziert werden sollen, kann der Dosierauftrag mit der Misch- und Dosieranlage DM 503 für 3 Material-komponenten, ausgestattet mit drei Druck- behältern für die Materialversorgung, durchgeführt werden.

Unsere ausfallsicheren Misch- und Dosieranlagen lassen sich auch ohne großen Schulungsaufwand einfach und intuitiv bedienen.

Durch die automatische Aufzeichnung der Dosierprogrammdaten sind für den Maschinenbediener bei laufender Produktion aller Prozessdaten über das CONTROL 2 Bedienpanel nachvollziehbar und auswertbar.

Als Prozessexperte unterstützen wir Sie mit einer maßgeschneiderten Beratung für die Automatisierung Ihrer Fertigungsprozesse.

CONTROL 2

WT 1-LEVEL Wechseltisch

Materialdruckbehälter

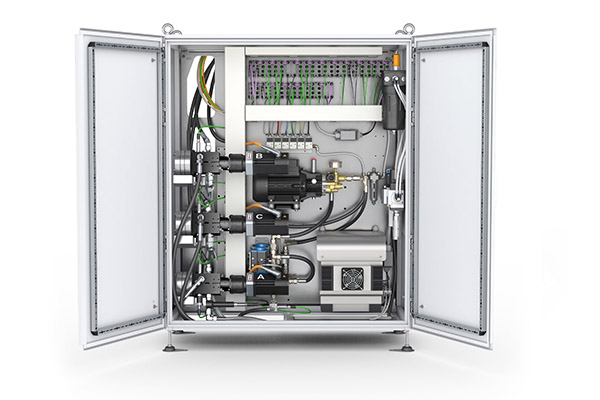

Dosiermaschinenschrank

Mischkopf 825 PRO

Schaltschrank

Supply Tap

Elevator

CONTROL 2

WT 1-LEVEL Wechseltisch

Materialdruckbehälter

Dosiermaschinenschrank

Mischkopf 825 PRO

Schaltschrank

Supply Tap

Elevator

CONTROL 2

Optional erhältlich: Touchscreen-Bedienpanel CONTROL (21,5“) zur Bedienung des Dosiersystems

Mehr Information zu unseren BedienpanelsWT 1-LEVEL Wechseltisch

Zwei im Pendelbetrieb arbeitende Pick-up-Platten in einer Ebene

Mehr Informationen zu unseren WechseltischenMaterialdruckbehälter

Materialdruckbehälter (24 l oder 44 l, einwandig oder doppelwandig) mit Mindestfüllstandssensoren, auf Gitterrostplattform mit verstellbaren Nivellierfüßen und Abtropfschale

Mehr Informationen zu unseren MaterialdruckbehälternDosiermaschinenschrank

Der Schrank der Dosiermaschine enthält die Komponenten der Dosierperipherie, z.B. die Dosierpumpen.

Mehr Informationen zu unseren MaschinenschränkenMischkopf 825 PRO

MK 800 PRO Präzisionsmischkopf mit Hochdruckwasserspülung oder alternativem Komponentenspülsystem

Mehr Informationen zu unseren MischköpfenSchaltschrank

Im Schaltschrank sind Steuerelektronik, Sicherheitstechnik und Industrie-PC untergebracht.

Mehr Informationen zu unseren SchaltschränkenSupply Tap

Optional: Automatische Fassnachfüllstation SUPPLY TAP für dünnflüssige Produkte, z. Isocyanate (B-Komponente)

Mehr Informationen zu unseren NachfüllstationenElevator

Optional: Automatische Fassbefüllstation ELEVATOR für die A-Komponente mit pneumatischem Lift und Rührwerk

Mehr Informationen zu unseren Nachfüllstationen