Alles automatisch

Die Kunst der Prozessintegration

Die Automation übernimmt in der Hauptsache zwei Funktionen: die exakte Bauteilzu- und abführung (Bauteil-Handling) sowie die wiederholgenaue Bewegung der Mischkopfdosiereinheit.

Diese Einbindung in einen Fertigungsprozess muss mindestens genauso viele Kriterien berücksichtigen wie das Anforderungsprofil an die Materialformulierung. Die besondere Kompetenz der Henkel-Experten für das Sonderhoff Technologie-Portfolio liegt deshalb darin, Material, Maschine und Automation im Kontext zu denken – und damit die Potenziale eines perfekten Zusammenspiels zu nutzen.

Die Fragen, wie der Mischkopf über das Bauteil oder das Bauteil unter dem Mischkopf geführt wird, welche Automation dafür gewählt werden muss und wie die Anbindung an weitere Arbeitsprozesse davor und danach umgesetzt wird, sind grundlegend für die Wahl der Bauform bzw. die konstruktive Auslegung der Misch- und Dosieranlage. Sie hängt vor allem davon ab, wie sich die Anlage am besten in den kundenspezifischen Fertigungsprozess einbinden lässt.

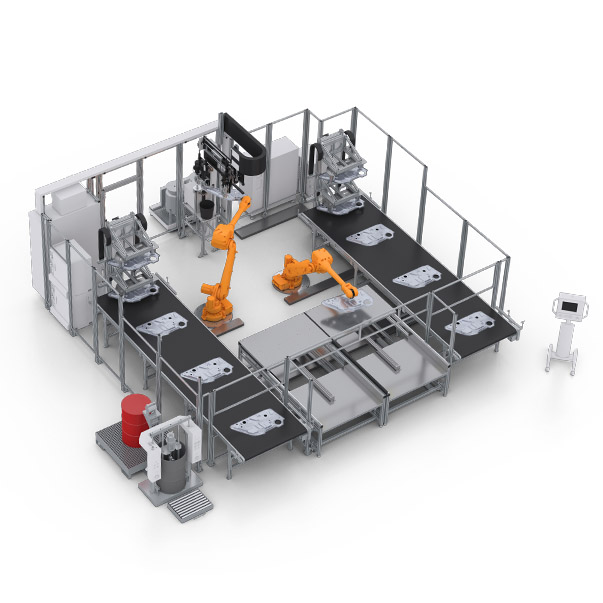

Wir bieten viele Möglichkeiten und noch mehr branchenspezifische Erfahrung, um Ihre kundenspezifische Automation zu gestalten. Ganz gleich ob halbautomatische Insel-Lösung oder für die Einbindung in vollautomatische Produktionsstraßen – das Sonderhoff Equipment-Portfolio bietet eine Lösung.

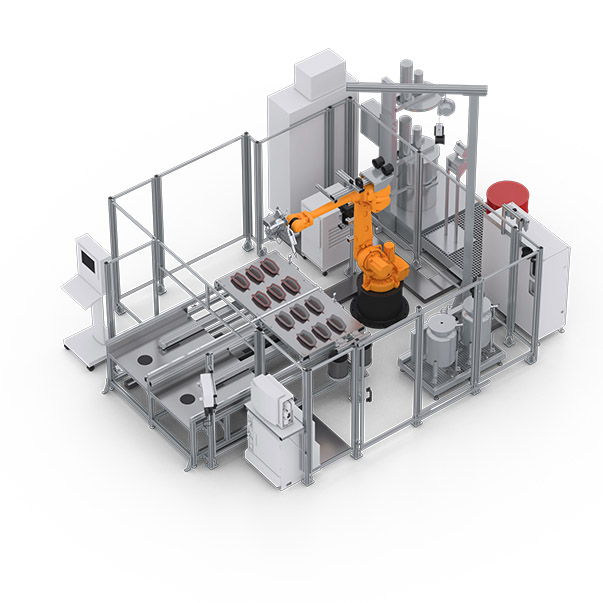

Passend zu Ihrem Fertigungskonzept kann die Automation der Bewegungs- und Positionierungsprozesse des Mischkopfs mit unseren CNC-gesteuerten 3-Achs-Linearrobotern, der 2-Achs-Mischkopfverfahreinheit oder mit handelsüblichen 6-Achs-Robotern erfolgen.

Für die Bauteilzu- und abführung stehen Wechsel- und Schiebetische, Rundtakttische, Durchlauf- bzw. Austaktbänder zur Verfügung und natürlich können auf Wunsch auch Karussells, Paternoster o. ä. eingebunden wird.

Ob es besser ist, den Mischkopf über dem Bauteil oder das Bauteil unter dem Mischkopf zu bewegen, ist eine Wissenschaft für sich. Hier spielen viele Aspekte eine Rolle: Größe, Gewicht, Geometrie des Bauteils, Geschwindigkeit, mit der die Kontur abgefahren werden soll, Dimension der Kontur, unterschiedlichen Dichtungen pro Bauteil, vor allem aber die Anforderungen an die Einbindung in die kundenspezifischen Fertigungsschritte davor und danach. Durch die intelligente Verknüpfung der automatisierten Bewegungen vor, während und nach der Bearbeitung, lassen sich kundenindividuelle Anlagenlayouts gestalten, sowohl als autonome Produktionseinheiten als auch vollintegrierte Inline-Fertigungsschritte.

Für komplexe Bewegungen, die mehrere Schritte zusammenfassen – Bauteilvorbehandlung (z. B. Plasma, Primer), Materialdosierauftrag, Abstapeln – lassen sich mit 6-Achs-Robotern elegante Lösungen umsetzen.

3-Achs-Roboter: LR HD und LR-HE plus

Hohe Beschleunigung, enge Radien und fließende Bewegungen über lange Konturen – kein Problem für die Linearroboter LR-HE plus und LR-HD. Die dynamischen 3-Achs-Linearroboter zeichnen sich aus durch hohe Steifigkeits- und Beschleunigungswerte über einen sehr großen Verfahrbereich. Für höchste Präzision, im Sinne von Wiederholgenauigkeit, ist der CNC-Linearroboter mit seiner geringen Abweichung von +/- 0,2 mm auf 2 m gegenüber dem 6-Achs-Roboter meist im Vorteil. Bevorzugte Einsatzbereiche sind Anwendungen mit hohen Auftragsgeschwindigkeiten in Verbindung mit schnellen Richtungsänderungen.

6-Achs-Roboter von KUKA und ABB

Sechsachsige Roboter sind eine Art von Knickarmrobotern und in der industriellen Fertigung am weitesten verbreitet. Sie bieten die Flexibilität, Stärke und Reichweite, die für die meisten Anwendungen erforderlich sind. Sechsachsige Roboter können sich in der x-, y- und z-Ebene bewegen. Darüber hinaus können sie Roll-, Nick- und Gierbewegungen ausführen. Dadurch ähneln die Bewegungen dieser Roboter denen des menschlichen Arms, was ein Grund dafür ist, dass sie ideal für die Übernahme von Produktionslinien sind.

2-Achs-Mischkopfverfahreinheit (MKVE)

Die 2-Achs-Mischkopfverfahreinheit (MKVE) für das präzise Bewegen des Mischkopfs in X- und Z-Richtung, wahlweise mit elektrischem oder pneumatischem Antrieb.

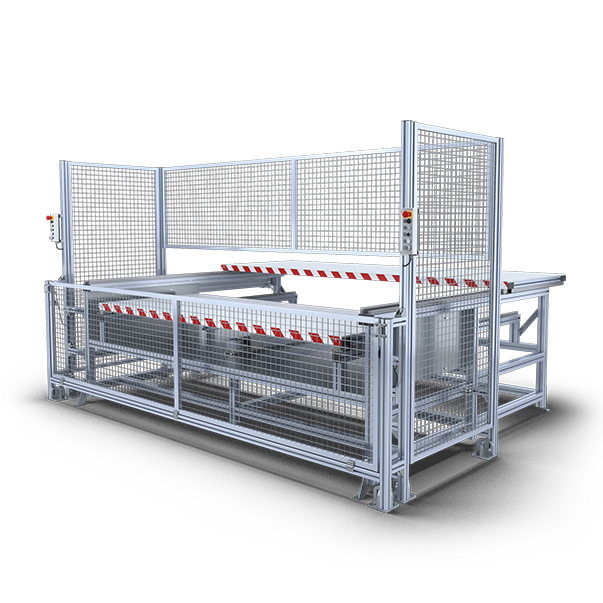

Wechseltische: WT 1-LEVEL und WT 2-LEVEL

Das Wechsel- und Schiebetischkonzept ermöglicht das kontinuierliche Bearbeiten der Teile durch zwei Aufnahmeplatten im Pendelbetrieb. Sie liegen beim WT 1-LEVEL nebeneinander auf einer Ebene oder beim WT 2-LEVEL übereinander in zwei Ebenen. Der Einlegebereich für die Bauteile ist eindeutig und sicher von dem Verfahrbereich der CNC-Roboter getrennt. Die Wechseltische haben ein stabiles Aluminiumgrundgestell mit Nivellierfüßen. Die Aufnahmeplatten aus Aluminium sind mit einem Bohrbild zur Befestigung der Werkstücke oder Werkstückaufnahmen vorbereitet.